甲醇是重要的基本化工原料,在中国超过77%的甲醇产品来自于煤制甲醇技术,然而,煤制甲醇过程碳利用率仅为30%左右,系统的能效在45%左右。因此,降低煤化工过程温室气体的排放和提高系统能效成为迫切需要。

近日,兰州理工大学李贵贤教授团队基于外源性的绿氢,重构了粉煤气化煤制甲醇工艺,省掉了空分单元、变换单元,开发了短流程低温甲醇洗单元,提出了粉煤气化集成绿氢的近零碳排放煤制甲醇新工艺。相关研究成果以《绿氢重构的粉煤气化煤制甲醇近零碳排放工艺研究》为题于1月6日在《化工进展》进行了网络首发,孟文亮博士为第一作者。

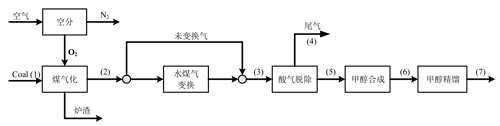

煤制甲醇工艺流程框图

传统煤制甲醇过程工艺流程为原煤在研磨机中磨碎,粉煤通过载气CO2 通入气化炉中,在气化炉中生成粗合成气。粗合成气的热量回收来产生高压蒸汽或采用蒸汽透平发电。为了获得理想的甲醇合成氢碳比,需要增加水煤气变换反应将CO 和H2O 转化成H2 和CO2,得到H2/CO 比为约2的合成气。出水煤气变换单元的合成气进入酸气脱除单元,该单元采用低温甲醇洗工艺分离出大量的CO2 和几乎全部含硫气体,得到满足氢碳比的净合成气进入甲醇合成单元合成粗甲醇,粗甲醇经过甲醇精馏单元进行提纯。

传统煤制甲醇过程主要包括空分、煤气化、水煤气变换、酸气脱除、甲醇合成以及甲醇精馏等单元。

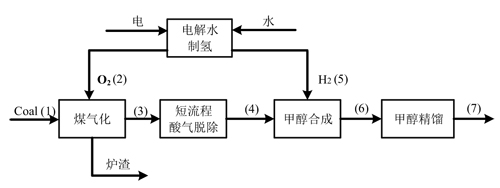

近零碳排放煤制甲醇新工艺流程框图

近零碳排放煤制甲醇新工艺流程主要包括煤气化、短流程酸气脱除、甲醇合成以及甲醇精馏单元。煤气化所需氧气由电解水装置提供,新工艺产生的粗合成气不经过变换单元直接进入短流程的低温甲醇洗单元,分离出几乎全部含硫气体,并尽可能降低CO2 的脱除率。甲醇合成反应器前需要补充绿氢来调节氢碳比,氢气和净合成气压缩、预热后进入甲醇合成单元合成甲醇,最后,产生的粗甲醇经过精馏单元进行提纯。传统工艺和新工艺的煤气化、甲醇合成以及甲醇精馏单元的建模过程保持一致。

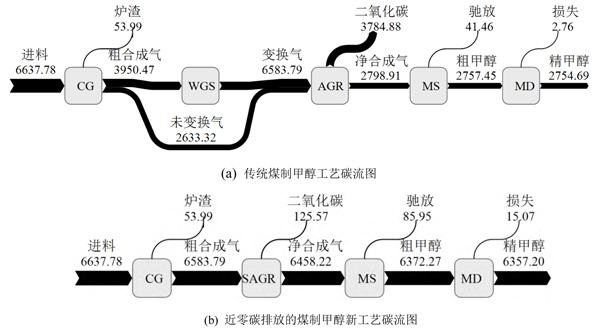

碳流图

CG—煤气化单元,coal gasification;WGS—水煤气变换单元,water gas shift;AGR—酸气脱除单元,acid gas removal;MS—甲醇合成单元,methanol synthesis;MD—甲醇精馏单元,methanol distillation;SAGR—短流程酸气脱除单元,simplified acid gas removal

近零碳排放的煤制甲醇新工艺与传统煤制甲醇工艺的区别在于:

(1)新工艺省略了高能耗的空分设备,煤气化单元需要的氧气由电解水装置提供;

(2)新工艺省略了水煤气变换单元;

(3)粗煤气直接进入酸气脱除单元,侧重于脱硫脱碳的传统低温甲醇洗工艺不再适用于该体系,故提出了短流程的酸气脱除工艺侧重于脱硫;

(4)CO 和CO2都作为有效成分进入甲醇合成反应器,通过外源性氢气调节氢碳比用于合成甲醇。

通过工艺模拟与分析,从碳元素利用率、CO2 排放、成本分析等角度对新工艺进行了评价,得到如下结论:

(1)传统煤制甲醇和新工艺碳元素利用率分别为41.5%和95.8%,CO2 气体总排放强度分别为2.498~3.135 和0.064~0.349 t·t-1 MeOH,相比传统煤制甲醇工艺,新工艺CO2 排放强度下降约88.87%~97.44%,直接CO2 排放量接近零,新工艺具有显著的环境优势。

(2)在不考虑碳税的条件下,以煤价为550 CNY·t-1,可再生能源发电电价为0.455 CNY·kWh-1 基准下,传统煤制甲醇和新工艺产品成本分别为1897 和3717 CNY·t-1 MeOH。新工艺产品成本上升约1.96 倍,产品成本上升的原因主要在于原料H2 的价格昂贵。

(3)产品成本对氢气价格和碳税的敏感性表明,对当氢气价格为10.36 CNY·kg-1H2,碳税为223.3 CNY·t-1 CO2 时,两种工艺的产品成本相当。