最新相关:为进一步提升铁路货车运输能力和综合效益,提高车辆服役可靠性,近日,国家能源集团铁路装备公司重载列车电制动系统研究实施方案顺利通过专家评审,正式进入系统研制阶段。

国内外既有制动系统主要有空气制动系统(空空)和ECP电控空气制动系统(电空)两种,二者除信号传递方式不同外,均采用以空气压力作为动力、以杠杆进行机械传递的模式,在运用检修中存在诸多问题,限制了列车运输效益提升,甚至影响运输组织和秩序。公司研究的电制动系统将全面采用信息技术、自动控制技术、以及智能感知技术,开创性的构建了从控制到执行、从管理到安全的全电制动技术架构。该系统以电取代压缩空气作为动力,以逻辑电路取代机械传动,以智能化实现精准控制,以信息感知保证运行安全,具有结构简单,安全性好,集成化程度高等特点,可彻底解决现有制动系统空气漏泄故障。研制成功后,预计将降低30%制动距离,提高列车速度约20km/h,减少运维故障,提升货物运输效益。

“重载列车电制动系统研究”项目以世界领先的铁路新一代高端制动技术为目标,实现制动技术由“空空”及“电空”模式向”电电”模式转变的颠覆性突破,是铁路货车领域一次重大的技术革命,为公司实现创新驱动、技术引领、提质增效,打造智能运维绿色运输平台奠定了基础。

我国铁路重载运输开始于上世纪80年代初。改革开放以后,国民经济快速发展,铁路货运量猛增,运量与运能的矛盾日益突出,发展重载运输成为不二选择。

1980年铁科院机辆所首次向国家计委、国家经委和铁道部建议实施重载运输。国家经委和铁道部采纳了该建议,并安排铁科院开展相关科研课题。1981年由国家科委、国家计委、国家经委及国家建委下达的交通系统主要技术政策研究中,铁科院承担了“铁路牵引动力发展方向和发展步骤”、“提高旅客运输能力及客车发展方向”、“铁路大型货车发展方向”等课题。铁科院机辆所在1983~1984年期间,首次完成了4 000~5 000 t重载列车制动配套技术的试验研究,并第一次在环行线进行了双机牵引7 000~10 000 t货运列车的探索性制动试验。1984年,机辆所与北京铁路局合作,在环形线和丰沙大线首次进行了5 000 t列车纵向动力学试验,基本上摸清了长大重载列车的纵向力分布规律。

在此期间,为了适应货车制动技术研究和发展需要,铁科院将建于1964年的100辆编组货车制动试验台,扩展为150辆编组。本世纪初为了适用于长大货运列车制动试验的需要,又将试验台扩展到200辆编组。

发展铁路重载货运的核心问题之一是制动问题。在开展重载列车研究初期,机辆所与南京摩擦材料厂合作,研制成功了407G型高摩合成闸瓦;与齐齐哈尔车辆厂等合作,研制了ST1-600型双向闸瓦间隙自动调整器;研制了400A/B型货车制动机空重车自动调整器。这些新技术与103制动阀、新型制动缸等配套,运用于重载C62A敞车。与此同时,铁科院机辆所与齐厂合作,成功研制了用于大秦线单元运煤列车的缩短型专用C63A敞车,为开行重载组合列车而研制了组合列车空气同步制动装置和列车尾部主管压力遥测装置。

空气同步制动的基本原理是将组合列车前部列车尾部车辆的列车管与第2列车的机车自动制动阀连接,利用前部列车的列车管压力变化控制后部列车的机车自动制动阀,代替了后部列车机车的司机操纵。列车制动时由本务机车操纵,第2列车的机车也参与列车的充风、制动和缓解作用,使组合列车制动和缓解过程加快。当时我国铁路货车主要是GK型制动机,在长大列车后部制动和缓解性能迟缓,再充风时间长,调速缓解冲动大,造成组合列车操纵困难,影响列车运行速度和通过能力。采用空气同步制动装置的8 000 t左右组合列车试验数据表明,制动时间缩短了31~41%,缓解时间缩短了41~48%,再充风时间缩短了60%。空气同步制动装置为开行重载组合列车创造了条件,但是在试验中出现的列车纵向冲动大的问题并没有彻底解决。1984年在环行线进行的5 000 t103阀专列纵向动力学试验中,20 km/h低速缓解试验时出现列车中部车钩钩销拉断现象。在运行试验时也曾经发生多次低速缓解断钩事故。造成断钩事故的原因,除了因为当时使用的2号车钩强度低以外,制动机性能引起的列车冲动也是重要原因。试验时还发现由于中部有机车,其质量大、制动率高,列车制动时中部的冲动更为明显。

图 重载组合列车示意图

120型货车制动机研制

在开展重载列车研究的初期,对于重载列车制动技术是进行自主研制还是直接采用国外技术,存在着很大的争议。1983年国务院决定新建大秦铁路运煤专线,计划开行重载列车,初步考虑列车牵引质量要达到1万t。1983~1984年国家经委、国家计委和铁道部对已经开行重载列车的澳大利亚和美国进行考察,鉴于103阀和原有的钩缓装置不能满足要求,因此制动装置、车钩、缓冲装置成为考察的重点。经过考察初步决定引进美国的ABDW型制动控制阀等以解决我国万吨重载列车纵向力问题。

1988年3月对引进美国的ABDW制动阀与我国的GK制动阀专列和混编列车进行了制动试验,试验中发现3个问题:

(1)用既有机车制动机操纵ABDW制动阀列车时,施加常用减压后,保压期间ABDW制动阀中的常用制动加速部排风不止,列车主管与副风缸压力达到平衡才能停止,导致无法实现阶段制动;

(2)ABDW制动阀在-40 ℃时无法正常工作;

(3)紧急制动后,第一次实施常用制动时,制动波速与GK阀相当。

基于上述试验结果,铁道部决定停止引进ABDW制动阀。后续又购买了德国BD-60制动阀进行试验,也出现上述前两个问题。铁道部决定自主研制重载列车制动装置,并把新型货车制动阀的研制任务交给了铁科院机辆所和眉山车辆厂,目标为满足万吨重载列车制动要求。

1989年铁道部下达了设计任务书,要求新型制动阀的紧急制动波速>250 m/s、常用制动波速不小于180 m/s、缓解波速不小于150 m/s;采用直接作用方式,与既有货车制动阀能够无条件混编使用,可以与直径φ254 mm和φ356 mm制动缸配套使用;与既有JZ-7、DK-1等型号机车制动机匹配,满足最高速度80 km/h、长度1 500 m、质量10 000 t的重载货运列车及最高速度100 km/h的快运列车在规定距离内停车的要求等。

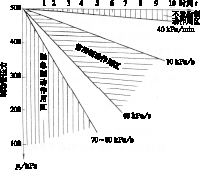

在铁路行业制动机设计时,普遍遵循如图2所示的列车管减压曲线。从图中可以看出,当列车管压力空气的漏泄或减压速度小于40 kPa/min 时,制动机不应发生制动作用,这是对制动机的稳定性要求;当减压速度为10~40 kPa/s时,制动机应产生制动作用,这是对制动机的灵敏度要求;当减压速度为70~80 kPa/s时,制动机应产生紧急制动作用,这是对制动机的紧急制动灵敏度要求。满足了这些要求才能保证新制动阀与既有制动阀动作协调一致。

图 列车管减压曲线

新制动阀设计中保留了103阀原有优点,吸取了国外制动机的先进经验,全面调整了参数。采用直接控制方式,减小了风缸容积,更适应重载列车要求。新设置加速缓解阀和11 dm3加速缓解风缸,采用排风口压力来控制加速部动作,由加速缓解风缸向列车管逆流从而达到加速缓解的目的,提高了缓解波速。在原103阀紧急阀中增设小尺寸的先导阀,提高了紧急制动波速。主阀的作用部滑阀上增设一个φ0.2 mm的呼吸孔,在常用制动后保压时,可沟通列车管与制动缸,以平衡主活塞两侧压力,以适应机车压力保持操纵。新制动阀设计图号为120,因此该阀被命名为120阀。

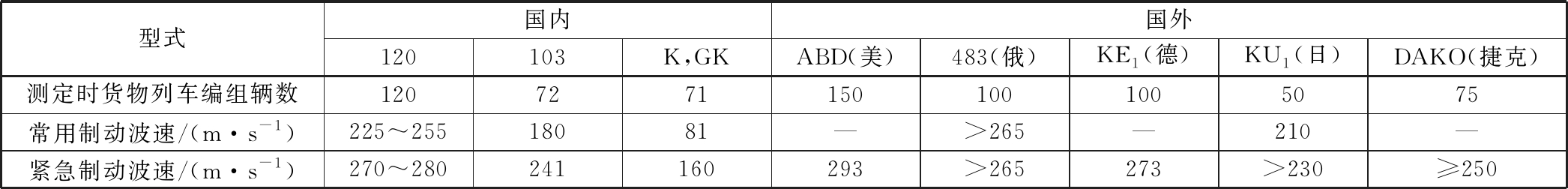

在室内试验、大秦线万吨运用试验、耐寒运用考核、耐湿热运用考核、高坡地区混编和压力保持操纵试验、低温试验等一系列试验中,均取得良好的试验结果。紧急制动波速达到270~280 m/s常用制动波速为225~255 m/s、缓解波速为180~200 m/s, 各项指标达到了同时代国外先进制动机水平。120阀的研制成功,为大秦线开行万吨重载货运列车创造了条件。1994年起在全路推广,迄今在全路已经有超过80%的货车安装了120阀。120阀的研制成功也使1954年制动会议制定的目标得以全部实现。

表1 货车制动机的制动波速对比

120阀在设计之初,考虑到与GK阀混编运用的要求,暂时舍弃了常用制动加速功能。2002年大秦铁路已经开行万吨重载列车,年运量实现1亿t。2003年铁道部决定在大秦铁路开行2万t组合列车。随着列车长度增加,制动系统的充排风时间越来越长,而常用制动的排风时间直接关系到常用制动距离,影响列车的安全与效率。在2003年3月铁道部的重载会议上提出在120阀上增加常用加速制动功能,满足万吨以上重载运输要求,并能与ECP、Locotrol等装置配套使用。该项工作由铁科院机辆所承担,并列入2004年铁道部科研项目。

美国制动机在常用加速制动功能上也是走了一段弯路的。1975年,为了适应长大货运列车进一步发展的需要,美国威斯汀豪斯公司在ABD阀基础上增设了常用制动加速阀,以改善常用制动性能,缩短常用制动距离,这就是ABDW型阀。其常用制动加速阀采用脉冲式排风方式,运用中发现这种排风方式效果较差。在我国进行的ABDW阀与GK阀混编试验时,正是这种排风方式导致振荡不止而无法与GK阀混编使用。1994年美国威斯汀豪斯公司将ABDW阀的脉冲式排风改为连续排风,这就是后来的ABDX阀。ABDX阀改善了加速常用制动性能且比较稳定(试验曲线如图22所示)。

120阀在改进时借鉴了ABDX阀的成功经验,增加了加速常用制动功能。适用在压力保持条件(补风)下运用的同时,又能在没有压力保持条件下与GK阀、120阀混编使用。改进后的120阀定型为120-1阀。试验表明,从制动缸升压开始至制动管再减压130 kPa,120-1阀制动管减压时间比120阀缩短了17%。在大秦线进行的2万t编组列车静置试验中,常用全制动时120-1阀排风时间比120阀缩短了28%。而且随着列车编组增加,常用制动减压时间缩短越多。

2005年120-1阀开始在大秦铁路进行运用考核,并与Locotrol技术配套,进行了一系列不同编组的2万t组合列车试验。在1+2+1编组2万t列车试验中,各测试断面中最大车钩力比安装120型制动机的敞车减小了41%~59%,平均值减小了30%~52%。4×5 000 t编组2万t列车试验中,各测试断面中最大车钩力比安装120型制动机的敞车减小了37%~58%,平均值减小了21%~48%。说明采用120-1型制动机等设备后能明显减小列车制动时的车钩力。目前120-1型制动机已广泛应用于我国铁路重载列车及货车。

CCBⅡ电空制动机和Locotrol无线同步操纵技术

2万t重载列车除了货车采用120-1制动机,机车还采用了CCBⅡ电空制动机和Locotrol无线同步操纵技术。

为了开行2万t重载列车,2003年铁道部组织考察组对美国、南非铁路重载运输技术进行研究及考察,对Locotrol技术和ECP(Electronically Controlled Pneumatic,电控空气制动系统)技术等进行对比分析。通过考察认为Locotrol由于采用技术无线同步控制方式,牵引动力分布在列车的不同位置,有利于列车按不同目的地解编。而且Locotrol装置结构简单,只需对机车加装改造,成本较低,有利于维护管理。在保障无线通信可靠性的前提下,采用Locotrol技术更适合中国国情和大秦线实际情况。因此决定引进Locotrol技术,并对CCBⅡ电空制动机进行试验验证。

CCBⅡ电空制动机是NYAB公司(New York Air Brake,后来被Knorr公司收购)开发的基于LonWorks网络技术、为满足干线货运和客运机车需要而设计的采用微机控制的电空制动系统。可通过网络连接每个可替换单元(LRU),对制动系统的功能进行实时控制。

CCBⅡ制动系统主要由电子制动阀EBV、电空控制单元EPCU、继电器接口模块RIM、集成处理器模块IPM、协议转换器等组成。电子制动阀EBV是一个双手柄控制器,司机可在机车上施加自动制动和单独制动,还能够快速缓解或单独缓解机车控制系统施加的自动制动。电空控制单元EPCU集成了空气制动系统的大部分电子和气动部件。继电器接口模块RIM为机车系统和常用列车线信号提供接口,继电器的动作由不同的空气制动系统部件控制。集成处理器模块IPM是控制系统的主处理器,并与机车进行通信。协议转换器通过一个共用通信总线把制动系统与机车其他电子部件和系统相连接。

CCBⅡ制动系统具有自动制动、单独制动、紧急制动、后备空气制动、列车管流量检测、空电联合制动、防滑控制、停放制动控制等功能。还具有自检、校准以及故障和事件记录功能。

在2004年10~12月铁科院承担的大秦线2万t重载组合列车试验中,试验用机车为SS4电力机车,机车上安装了CCBⅡ电空制动机和Locotrol装置。试验前期敞车配置了120型制动机,后期安装了120-1型制动机。试验列车由4台SS4电力机车和204辆C80运煤专用敞车按分散动力方式组成组合列车,另外加挂了试验车。列车制动性能试验数据如表2所示。从表中可以看出,两种组合列车制动性能基本一致,组合列车减压时间比单编2万t列车缩短70%以上、比单编1万t缩短35%以上。两种组合列车开始制动、缓解时间比单编2万t列车缩短50%,与单编1万t列车相当。说明采用Locotrol装置可以大大缩短超长列车的减压时间和再充风时间,全列车的制动、缓解作用更趋一致,使列车操纵更加灵活,有利于减小制动时的纵向车钩力。试验证明采用Locotrol技术和CCBⅡ电空制动机的技术方案是可行的。目前CCBⅡ电空制动机和Locotrol装置已经广泛应用于我国铁路重载运输。

2014年4月在大秦线进行了3万t重载组合列车试验,试验列车由4台电力机车动力分散牵引,采用1主3从控制方式。其中3台为HXD1机车,尾部加挂1台SS4机车;每个单元105辆C80重载货车,共315辆,外挂1辆试验车。列车总编组320辆、总牵引质量31 550 t,编组形式如图26所示。

试验表明,在通信正常情况下,3万t组合列车主从机车之间空气制动、缓解同步时间均在4 s之内、牵引级位调整同步时间基本在6 s之内,同步时间与1+1编组2万t列车基本相当,列车编组长度及从控机车数量的增加对Locotrol同步作用时间没有明显影响。列车再充风时间比1+1编组2万t列车缩短了50%~66%,尾部加挂SS4机车改善了列车制动、缓解同步性。电空配合循环制动调速区段出现的车钩力大值与空气制动的施加、保压、缓解过程没有明显的对应关系,而与线路纵断面、牵引/电制动施加及退出、机车过分相操纵方式等关联性较强。

ECP电控空气制动系统

目前长大重载组合列车基本是采用了动力分散同步控制技术,提高了列车牵引和制动的同步性,减小了列车纵向冲动。但在组合列车各单元内的制动、缓解作用仍然是依靠空气制动机实现的。由于受到空气制动系统制动波速和泄漏等因素的影响,运行中由于列车前后部制动作用不同步造成的纵向冲动难以避免。大秦线的2万t重载组合列车试验也证明了这一点。另外,列车在长大坡道运行时,由于货车空气制动机没有阶段缓解功能,长大编组重载列车制动后再充风时间比较长,再充风不足可能导致制动力衰减,存在列车速度失控的安全隐患。

针对这些问题,美国从1995年开始研制列车电控空气制动系统 (ECP),1997年开始在北美装车试验。目前,美国、加拿大、澳大利亚、南非等国已在重载铁路上采用了该项技术。

ECP制动技术分为有线和无线2种方式。由于无线 ECP 方式受到诸多因素的约束, 其技术尚未成熟,目前ECP 制动技术以有线方式为主,有线方式采用网络控制技术。ECP电控空气制动系统由机车和各车辆上的控制单元及列车网络组成,通过贯穿列车的总线电缆将机车及车辆设备连接成一个系统,在尾部车辆设有尾车装置,形成列车通讯的首尾呼应。

2013年开始铁科院机辆所陆续承担了铁路总公司和科技部多项ECP科研项目。铁科院ECP技术方案如图所示,列车根据机车发出的制动、缓解电气指令实现制动、缓解作用。在ECP故障或在传统编组列车的空气制动方式下,可以根据列车管压力的变化实现车辆制动和缓解作用。车辆的电空制动装置采取与120-1型制动阀叠加的方案,因此车辆不需要任何改动就可与既有货车混编运用。

图 ECP技术方案示意图

ECP制动系统利用传统的制动缸和副风缸,列车管相当于总风管,始终向副风管充风。机车制动控制器通过电缆将指令发送给各车的控制单元,车辆控制单元控制电磁阀使副风缸向制动缸充风,或使制动缸排风,实现列车的制动、缓解。

由于是电气指令,各车几乎同时接收到制动命令,能够实现全列车同步制动、缓解和再制动。从ECP与空气制动的对比试验能够看出二者的明显差异。ECP系统还具有接受车辆状态信息、对列车状态进行监控、向司机提供相关信息等功能。

2014年7月至2015年1月在瓦日线的重载列车试验中对空气制动系统和ECP系统进行了对比试验。试验机车和车辆均安装了铁科院机辆所研制的ECP制动装置。试验列车编组包括5 000 t、8 000 t、10 000 t和12 000 t 4种形式,其中12 000 t列车编组为:2台机车+1辆试验车+100辆C96敞车+2台机车。

试验结果表明,与传统的空气制动系统相比,由于ECP具有阶段缓解功能,使列车操纵更加灵活。ECP制动系统制动指令传输快、同步性好,制动后再充风时间明显小于空气制动。列车的缓解速度显著提高,使得列车的制动缓解更具有操作性。尤其是在长大坡道循环制动时,列车再制动能力可靠,可提高列车在长大坡道上的平均运行速度。由于制动空走时间短,常用制动距离及紧急制动距离比空气制动缩短了8%~14%。列车的制动、缓解同步性好,减小了各车辆间的纵向力,最大压钩力比空气制动减小约50%,纵向加速度最大值4.7 m/s2,远小于空气制动最大值17.6 m/s2。采用ECP制动系统的纵向动力学性能明显优于空气制动。

作者简介:李和平(1958—),男,中国铁道科学研究院集团有限公司机车车辆研究所研究员。