在矿山领域,一场由机器人引领的革命正在悄然发生。近日,国家矿山安全监察局与工业和信息化部联合公布了《矿山领域机器人典型应用场景名单》,共有31个典型应用场景和66个场景实例脱颖而出,成为矿山安全高质量发展的新引擎。

这些典型应用场景涵盖了掘进、巷道支护、采煤、无人驾驶、钻孔钻进、管路安装、喷浆作业、电力辅助作业、铲装、运矿、选矸、矿石分选、异物分拣、碎矿磨矿、自动加药、穿爆、非爆开采、指挥调度、皮带机巡检、井筒巡检、巷道巡检、变电所巡检、水泵房巡检和设备巡检等多个方面,几乎覆盖了矿山生产的每一个环节。

从煤矿掘进自主作业到露天矿山无人驾驶,从智能钻探到井下喷浆作业,这些典型应用场景不仅展示了矿山领域机器人的广泛应用和创新能力,更体现了国家对于矿山安全生产的高度重视和支持。

本期,IntelMining摘选并展示【露天无人驾驶场景】,包括:

露天矿山智能运载

露天矿山无人驾驶

矿用卡车无人驾驶

露天煤矿无人驾驶

露天水泥矿山无人运输

(以下内容由企业公开信息整理而成,具体以申报资料为准)

附件

制造及应用单位:

内蒙古电投能源股份有限公司北露天煤矿、青岛慧拓智能机器有限公司

案例介绍:

国家电投内蒙古公司是集煤炭、火电、电解铝、新能源、铁路、港口等产业一体化协同发展的大型国有综合能源企业,现有煤炭产能8100万吨,是我国东北地区重点煤炭生产单位及重要能源保供企业。霍林河露天煤矿蕴藏有133亿吨优质褐煤,是闻名全国的五大露天煤矿之一。

“露天矿山智能运载”,基于中科慧拓“车-路-云”协同一体化架构,全栈式解决露天矿运输环节的无人驾驶需求,其中应用的载山CarMo是全国首台套矿山智能运载机器人,开创性地取消了传统驾驶室,且关键部件国产化率在 95%以上。实现了露天煤矿无人驾驶运输的安全高效作业,是真正实现物理安全员下车的里程碑,对矿山减人增安提效、促进能源绿色低碳转型有着重要意义。

据了解,2023年5月5日,由中国科学院自动化研究所、国际先进技术应用推进中心、中国矿业大学(北京)内蒙古研究院、中科慧拓联合孵化的我国首台套矿山新能源智能运载机器人“载山CarMo”在内蒙古鄂尔多斯市正式线下发布。

这是我国首台套具备产业化标准要求的、具备完全自主知识产权的新能源运载装备。载山的诞生,完成了矿山无人驾驶从“常态化安全员下车”到“平行智能安全员上车”的转变,标志着我国迈向矿山本质安全的进程又取得了重要突破。

“载山CarMo”开创性地取消了传统驾驶室,关键部件国产化率在95%以上,是一款真正意义上正向设计、天生适配无人驾驶系统的新能源矿山运输装备。并且具备无人驾驶、远程驾驶、近程遥控三种控制模式以及多重安全模式,可以满足矿山多场景多工况的运行需求。它基于精准控制和智能决策,可自动适应复杂路况,与挖机终端协同作业,自动完成装载作业。

“载山CarMo”高度智能化、无人化的背后,是一套安全闭环的平行矿山操作系统支持。智能运载机器人在完全无人行驶的同时,实现平行数字系统的远程监控和操作,配合仿真系统中1:1还原模拟,实现300%的可靠性,保障了300%的安全。

不仅如此,中科慧拓还在国家电投内蒙古公司北露天煤矿部署了智能生产调度指挥系统。

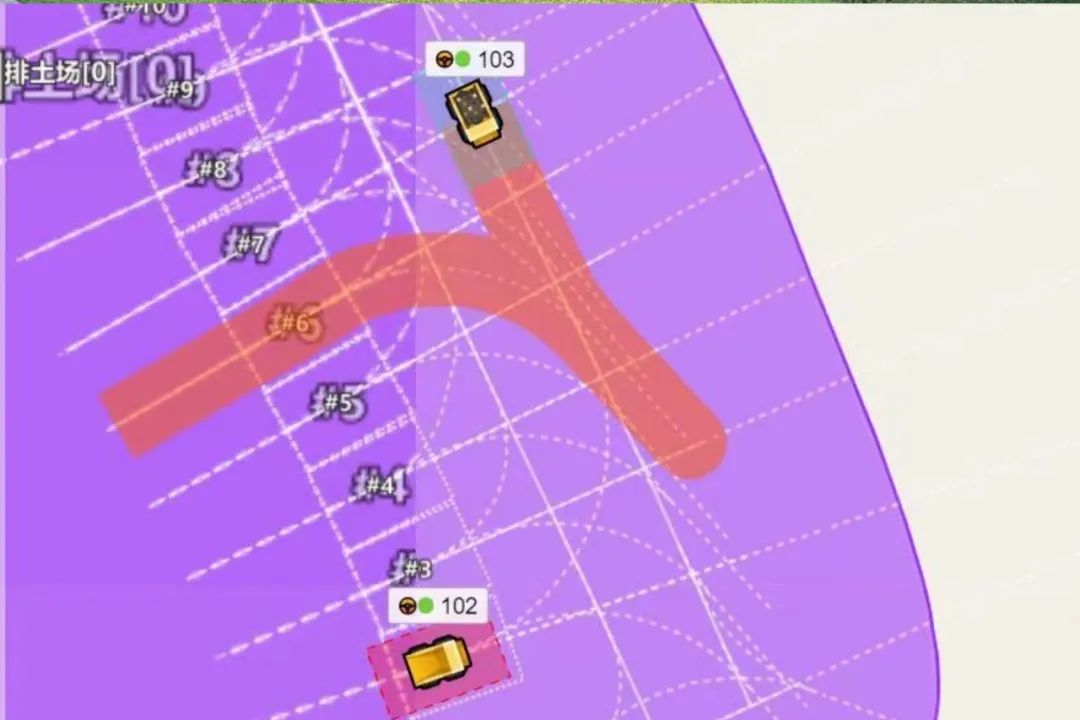

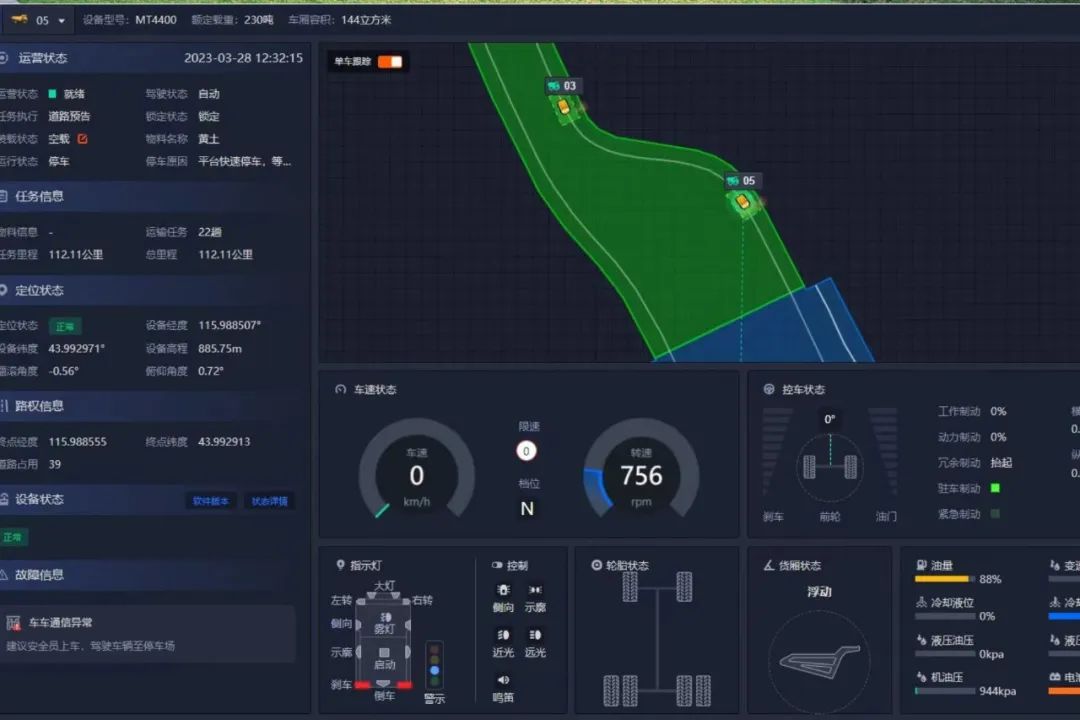

随着无人驾驶技术在国内露天矿的加速落地,大量有人驾驶与无人驾驶矿车混编作业已成刚需。慧拓较早认识到这一痛点,自主研发了无人驾驶矿车与其它有人车辆的统一调度以及协同作业管理系统,系统覆盖全矿生产环节,实现无人驾驶矿车与矿山现有的大量有人驾驶工程车辆的协同作业,包括了电铲、挖掘机、推土机、平地机、洒水车、加油车及其他辅助作业车辆,真正做到采运排工艺智能化生产,为霍林河北露天煤矿实现全矿无人化奠定了坚实基础。

2022年12月,该系统完成验收,集无人运输、有人运输的多工艺、全方位、多层次的统一调度指挥等功能,开创性地将无人驾驶矿卡、露天矿智能作业与监控系统作为全矿生产作业设备智能化生产的核心抓手,构建了统一的调度指挥系统,是业内首个实现无人运输、有人运输以及有人/无人混编作业的全方位调度管理的系统,为实现全矿无人化奠定坚实基础。

中科慧拓依托自主研发的世界唯一全机型、国内唯一多矿种、全场景适配的“愚公YUGONG”平行矿山操作系统,开创性地将无人驾驶矿卡、露天矿智能作业与监控系统作为全矿生产作业设备智能化生产的核心抓手,基于有人驾驶车载终端系统、无人驾驶车载终端系统、露天矿智能作业与监控系统、通信与网络系统、计算中心五大模块打造智能生产调度指挥系统。

无人驾驶车辆与电铲协同作业

北露天煤矿智能生产调度指挥系统融合设备智能调度、无人矿卡运输、地图管理更新、设备实时监测、数据统计分析等多项关键技术,在实现矿山全部有人设备和无人设备安全运行,协同高效工作,采运排智能化生产的基础上,将智能化工作与资产效益提升充分结合,从根本上提升企业核心竞争力。

以北露天煤矿智能生产调度指挥系统为平台,对运输设备、采掘设备、工程设备进行综合调度与管理,将实现生产、维修、安全各个系统之间的数据交互和协同管理,从而打造涵盖矿山运行计划、组织与调度,作业数据采集、统计与智能分析,生产经营指标优化,生产技术改进及流程智能化的高水平智慧矿山管理系统,全面提升北露天煤矿的人员管理、资产管理及经营决策管理的智能化水平。

此外,在对露天矿采运排作业进行实时远程智能化生产指挥和生产管理的过程中,同步上线移动端北露天煤矿智能生产调度指挥系统,方便直接在移动端对生产情况的实时监控,充分考虑用户体验的同时,也为智慧矿山的生产管理提供完备的信息化基础。当前,北露天煤矿的矿用自卸车、宽体自卸车、挖掘机、平路机、装载机、推土机、加油车及洒水车等200余台设备,都已在露天矿智能作业与监控系统的统一调度下,实现智能、有序、高效的生产作业。

北露天煤矿智能生产调度指挥系统清晰、准确地展示了整个矿区生产信息,直观地展示了矿区200余台设备的作业时长及生产状态,监控确保全矿设备在工作面合规、有序地进行作业,通过对生产作业全流程的实时监控,对数据进行收集、清洗、处理、分析,对矿山的生产情况进行分类统计、数据展示及报表输出,系统实现了生产作业全流程的数字化、智能化管理,使矿山各级、各体系部门清晰、及时、准确地掌握生产情况,为全矿生产调度管理提供了高效、便捷、智能的平台。

172吨级无人驾驶自卸车编组运行

制造及应用单位:

新疆天池能源有限责任公司、北京易控智驾科技有限公司、中国矿业大学、新疆大学

案例介绍:

在特变电工新疆天池能源南露天煤矿,易控智驾无人驾驶项目已实现203台无人驾驶矿车7*24小时常态化安全运营,成为全球范围内最大的无人驾驶车队,标杆效应明显,打造了矿山无人驾驶规模化运营新范式。截至2024年3月,该项目已安全稳定运营40个月,涵盖了剥离和采煤生产作业环节,并在4个作业标段和核心采煤区同时实现无人驾驶运输,单矿累计运营里程已超700万公里,无人驾驶剥离运输量已占到全矿日常生产剥离量的50%以上,18台无人驾驶采煤车与90台有人驾驶矿用车在混行环境下实现常态化无人,持续助力矿区实现绿色、安全、高效生产。

2023年10月,易控智驾升级发布了露天矿无人驾驶运输解决方案“著山”,并首次发布了行业内首个新能源无人驾驶线控平台“御石”,实现行业重大技术突破。

易控智驾发布仪式现场

2024年4月10日,易控智驾与同力重工联合发布了两款新能源无人驾驶矿用车——ET100和ET70M,将主机厂和智驾公司的双重优势有机结合,在同力重工经典矿用车设计理念与易控千万公里无人驾驶里程的驱动下,为矿山开采带来全新的“开山”利器。

新能源无人驾驶矿用车ET70M

其中,ET70M是行业第一款专为采煤场景研发的新能源无人驾驶矿用车,基于同力重工在矿山工程运输行业的产品技术、供应链体系、制造工艺及市场服务全方位的积淀与行业优势,实现了核心零部件的国产化资源应用,成熟车身结构配合面向矿卡设计的多重安全系统,同时搭载易控自研线控平台“御石”,完成了底盘配置与无人驾驶感知技术的全面升级,动力系统储备功率增加30%,足以应对多种复杂采煤工况。目前,易控智驾已具备“采煤混行场景”无人驾驶常态化运营能力,为ET70M量产应用实现场景与数据双重赋能。

新能源无人驾驶矿卡ET100

作为一款V2.0车型,百吨级新能源无人驾驶矿卡ET100则基于第一代车型规模应用和百万公里运输数据驱动迭代而来,并同样搭载易控自研“御石”平台,覆盖了露天矿山全场景工况运输需求,可实现无人、有人模式的自主选配。同时,基于同力重工19年非公路用车成熟的设计制造技术经验,ET100实测节油率最高可达30%,车架寿命在12年以上,可实现最高18km/h车速持续爬坡8%,最大运输爬升高度提升至350米以上,适应露天矿运输全场景,具备高可靠性和高场景适应性。

2024年4月15日,中国工程院彭苏萍院士、康红普院士、潘一山院士、赵跃民院士率团队前往新疆准东地区调研,考察了易控智驾新疆天池能源南露天煤矿无人驾驶项目运营现场。院士一行深入考察了矿区在运营的无人驾驶车辆,对百吨级增程式新能源无人驾驶矿卡的产品定位和功能设计表示认可,认为其充分适应当前露天煤矿运输设备大型化、智能化的发展方向。

易控智驾董事长张磊向院士一行

介绍百吨级新能源无人驾驶矿卡

南露天煤矿现已实现无人驾驶方案大规模落地应用,是智能化矿山运输标杆项目。从矿方的收方数据结果来看,易控智驾已实现综合效率达到人工作业效率的90%以上。院士团队一致认为,矿山无人驾驶作为新质生产力典型实践场景,在大型露天煤矿规模化应用的拐点时刻已经到来。

在详细了解无人驾驶装卸区域实时地图自动更新算法技术、拟人化装载模式实现挖机20s以下待装时间、排土位平均3车以上卸载的高效利用、排土场挡墙反坡智能巡检等技术能力后,院士团队对易控智驾的无人驾驶技术表达高度认可,肯定其深度贴合了矿山真实生产场景需求。

此前,易控智驾与本次几家合作单位共同成立了新疆煤电产业创新研究院,旨在进一步围绕新疆自治区煤电产业发展的战略规划、业态研究提供支持。未来,各方将发挥在技术、业务与资源整合上的优势,加速推进在“智慧矿山无人驾驶运营”领域协同发展的创新示范应用和行业引领。

经历六年深耕,易控智驾积累了丰富的露天煤矿无人驾驶运营经验,具备“采运排”全流程高效运输能力,在土石方剥离和采煤场景皆可实现与人工运输混行作业。凭借领先行业的规模化运营能力和无人驾驶运输效率,已在全国十大露天煤矿入驻五座,并在煤矿圈形成了良好的口碑效应。通过自研“车、能、路、云”全链路生态体系,以全国产核心零部件的线控矿卡作为运输载体,现已形成自主可控、安全可靠、竞争力强的研发运营体系,是符合新发展理念的先进生产力质态。

制造及应用单位:

国家能源集团陕西神延煤炭有限责任公司、株洲变流技术国家工程研究中心有限公司

案例介绍:

神延煤炭西湾露天煤矿矿卡无人驾驶技术研究作为国内首个矿山级规模矿卡无人驾驶批量应用项目,完成了全矿31台矿卡及50台协同设备改造。矿山运输与轨道交通同为集约化运输模式,得益于中车时代电气深厚的轨道交通技术积累和完备的专业建设,快速搭建了以智能化地面调度为中心的中车“天工”矿卡无人驾驶系统,建立了一套4G/5G双冗余安全网络通信系统,历经“试验场→土方重载试验→岩石重载→生产作业”的过程,累计完成了800多项无人驾驶技术项点的测试与验证,解决了一大批生产场景适配问题。

从2021年11月至今,矿卡无人驾驶运输系统实行日夜常态化作业,经受住了富水露天矿山、坑洼泥泞道路、严寒低温等恶劣矿山环境考验,实现了多铲多平盘多卡车编组的工业化生产,建立起运输安全数据库,制定了一系列无人驾驶矿山基础建设和作业标准,实现了3大突破:国内大吨位矿卡无人驾驶实际岩石安全常态化生产作业里程最多,国内大吨位矿卡无人驾驶实际岩石常态化生产作业产量最高,国内大吨位矿卡无人驾驶实际常态化生产作业编组最大,里程突破16.8万公里,产量突破582万立方米,常态化多铲多编组多平盘作业。截至2023年8月,中车“天工”实现安全生产作业“零事故”,无人驾驶达到有人驾驶运输效率的87.5%。

项目的实施,形成一套智能矿山(露天)标准体系,提升集团内部露天板块的整体竞争力,带动我国露天煤矿的智能化应用,达到减员增效、绿色安全的效果,全面提升管理水平。同时,公司也将以矿卡无人驾驶为突破口,进一步研究露天矿山智能化与无人化,为建成多系统集成的智慧矿山体系提供强大助力。

作为国内矿卡装备加无人驾驶领域代表性央企,中车时代电气深耕矿卡最核心的电驱系统十余年,是大型矿用卡车电驱动系统国内首选供应商,熟悉矿山路谱和复杂作业环境,在复杂应用工况环境下具备较强的装备和系统工程化能力,其适配的无人驾驶车辆,具备多项优势及高质的运营成效:

01车辆能全面获取车辆核心部件信息,实现整车级健康诊断,构筑无人驾驶无人化后稳固的安全基石;

02可掌握车辆动力特性,结合车辆运动控制传统技术优势,将无人驾驶和矿用卡车驱动系统深度融合,实现矿山多变复杂路面条件下的平稳、精准操控,停的住、停的准、停的稳;

03依托于轨道交通“安全型”调度系统,公司快速构建了以智能化地面调度为中心的矿卡无人驾驶系统,建立了一套4G/5G双冗余安全网络通信系统,确保了运输作业安全,从单编组常态化运岩生产至今20个月“零”事故。

不仅如此,中车时代电气还积极为矿山“巨无霸”研发“中国芯!

长期以来,大型露天矿用车多采用大功率柴油发动机,其油耗高、噪声大、尾气排放污染严重,每年总燃油消耗量相当于2亿辆小汽车,而150t矿用车每年油耗成本超过300万元。

时代电气依托在矿用车电驱动系统领域读多年积累的研发能力,积极推进矿用车电驱动系统绿色化和节能化,在8个月内实现SET150S矿用车电驱动系统从产品设计研发、生产制造、装车考核到矿山全面考核实验的全过程。

采用绿色双源动力输入、磷酸铁锂混合动力拓扑架构设计,大大提升了矿用车可靠性和节能性;

采用双源动力的多励磁高效协同控制和功率控制技术,实现整车可单发动机、双发动机在不同工况下的可靠运行,推进整车成本大大降低、可靠性提升20%以上;

采用磷酸铁锂动力作为动力源,创新性运用三电平DC/DC控制技术和高效的电驱动系统能量流管理技术,实现制动能量回收及牵引性能提升,整车牵引性能提升10%,节能提升10%以上,可谓给矿山巨无霸装上了一颗“低碳心”。

2022年7月,9台搭载着中车时代电气研制核心装备的基于全自主电驱动系统的330吨电动轮矿用车,在国能准能集团有限责任公司黑岱沟露天煤矿投入试用,车长15.4米、宽9.4米、高7.7米,轮胎直径3.77米,空车重量232吨,额定载重量330吨(相当于220台轿车的重量)。发动机为V列16缸,排量为76.3升,功率达2240千瓦,柴油箱容积为5300升。

相较于进口大吨位电动轮矿用车,这款矿山“巨无霸”还具有以下七大优势。功率大:牵引功率2兆瓦,制动功率4.4兆瓦。更节能:采用最新主辅一体拓扑结构设计,实现制动能量回收利用,节能率提升3%至5%。更可靠:产品针对矿场工况,有针对性地开展了振动、高低温、湿热等恶劣环境适应性研究与试验,具有高可靠性。更高效:产品基于我国高铁“复兴号”技术平台研发,具有动态响应快、转矩控制精度高、鲁棒性强等特点。更可控:基于国产化自主研发IGBT器件设计,形成从“器件—模块—装置”核心装置自主可控。更快捷:整车交付周期仅为6个月,较进口产品交付周期缩短一半;遇到问题2小时响应,24小时内到达服务现场。

这种全自主超大吨位电动轮矿用车电驱动系统在国内的首次批量投运,标志着我国在矿山装备领域走出了突破重要关键技术的重要一步,彻底解决国外公司在大吨位电动轮矿用车上的技术垄断。

2023年8月,这批电动轮矿用车已在准能黑岱沟露天煤矿批量投运整整一周年,单台整车运行里程近5万公里,运行稳定可靠。这标志着中车时代电气突破了“大吨位电动轮矿用车电驱动系统零应用业绩”的瓶颈,成为国内实现全谱系电驱动开发覆盖50~400吨矿用车并实现批量化应用的单位。

制造及应用单位:

合肥踏歌智行科技有限公司、国能北电胜利能源有限公司

案例介绍:

在内蒙古锡林郭勒盟,踏歌智行服务国能北电胜利能源220吨级无人矿卡运输,目前已落地14台无人矿卡,2023年度累计运输历程超28万公里,拉运土方量超570万立方米,单日装车量最高达358车,小时效率最高达20车。按照规划,未来该项目将实现5个编组35台220吨级矿卡无人化改造、运营,推进无人驾驶技术在采剥、采煤等多场景中的应用。该项目曾创下国内首次无安全员全天候常态化运行行业技术里程碑,由此露天矿无人运输技术正式进入L4阶段。

2023年7月,国能北电胜利能源有限公司矿用卡车无人驾驶技术应用项目通过终验,该项目由矿区无人驾驶头部企业踏歌智行承建,是国能集团首个完成终验的无人重型矿卡项目,开启了矿区无人运输高效运行新局面。

该项目共有7台220吨级无人驾驶矿卡进行24小时三班编组作业。2022年初,该矿率先启动“安全员下车”,三个月内即实现了我国首个7X24无安全员常态运行。2023年中,在项目终验期,胜利能源对于“效率”有着严格的考核标准,在安全运行的基础上,通过对比平均单日三班重载拉运车次,最终得出无人运输的作业效率达到有人驾驶的结论,予以验收通过。

其后,踏歌智行公布继续承建该矿28台矿卡无人驾驶系统交付项目,与一期共同组成5个无人运输编组。

无人矿卡驾驶舱真无人

2023年9月份,该矿无人驾驶卡车无安全员24小时生产运行效率再创新高。9月1日,无人驾驶项目单日装车量达358车,单车年度累计装车量突破38000车。

矿用卡车无人驾驶技术应用项目依托5G网络+智能调度系统+大数据分析技术,构建出一套完整的智能化无人驾驶生产运输控制系统,实现无人驾驶的高效运行。形成了“一路、三区、一中心”的整体建设规划,真正在国内首次实现了安全员下车的无人驾驶全流程作业。截至2023年9月,卡车无人驾驶项目累计拉运超过45000车次,运输里程超过22万公里,拉运土方量超过425万m³。

胜利能源无人运输多车排土

为进一步提升无人驾驶系统的生产效率,项目组创新开发多系统融合技术,在预停靠位、多车同时排土方面取得了新的进展。

1生产作业区预停靠

在生产作业方面,项目组升级了铲窝预停靠功能,优化电铲指点规划的配置算法参数,自动规划形成更可靠的待装点位。配合优化后的装载作业工艺,使平均入换时间减少为平均2分45秒左右,有效提高了卡车的入换效率。

02排土作业区多车排土

在多车排土功能方面升级了可基于调度平台自主下发卸载任务、根据车辆实时位置和排土区规划信息,车载系统自动计算相隔3个排土位进行卸载作业,保障车辆有足够的安全卸载距离及跟车的有序性、安全性。通过优化卸载流程,使卸载效率提升了50%,结合预停靠功能,进一步提升了整体作业效率。

2023年11月,胜利能源露天矿完成矿用卡车无人驾驶运输系统“车”“地”“云”3个方面的软硬件升级,在增强系统运行安全性的基础上,进一步提升作业效率,推动无人驾驶项目快速发展。装卸载完成后,卡车2秒内即可前行,弯道时速提升至15公里,直线时速提升至28公里。

无人矿卡分别于破碎站两个卸料口排队卸载

以问题为导向,该矿根据生产实际及行业发展现状,深入摸索实践卡车无人驾驶技术。优化工作面算法逻辑,提高狭窄工作面作业时电铲指点成功率。将待装卡车预停靠位置固定在距装车位置35至40米处,解决卸载“断流”问题,形成良好的卡车入换方式,有效降低装卸载完成后的无效等待时间,实现每班增加有效运行时长50分钟左右,每班提高14车左右的作业效率。利用激光雷达及视频智能识别技术,对行驶过程中的路面实时监测,遇连续翻浆及波浪路段可实现速度自调节,保障车辆运行安全的同时,平稳提升车辆运行速度,实现弯道时速15公里、直线时速28公里,有效提升了作业效率。

截至2023年12月24日,该项目矿用无人驾驶卡车实现无人驾驶状态下24小时不间断连续运行,累计突破360天。

胜利能源无人驾驶矿卡(图片来源:学习强国)

卡车无人驾驶的投用,可以大大减少工人劳动力,不需要工人长时间驾驶、倒夜班,有效降低了疲劳驾驶、误操作的风险以及矿山运输的安全风险,同时也降低了人工成本,每套机组大约可减少12人。

据胜利能源测算,在无人驾驶项目实施前,7台人工驾驶卡车采用四班三倒制,共需驾驶员28人。在一期项目实施后,减少了3人/班,每年可节约400万元人工成本。未来,在5个无人运输编组全部投入运营后,预计可减少人数达到96人,每年可节约3200万元人工成本。

制造及应用单位:

安徽海博智能科技有限责任公司、芜湖海螺水泥有限公司

案例介绍:

该项目由安徽海博智能科技有限责任公司打造,应用于芜湖海螺水泥有限公司。海螺无人驾驶研发始终以“安全远大于人工”为前提,以“无人运输成本不高于人工、无人生产效率不低于人工”为目标,当前海螺集团矿山无人驾驶项目已实现全天候、全时段、全场景矿区无人运输,单位时间生产效率与人工保持一致,无人驾驶矿车总运输时间超60000小时、总运矿量近1500万吨。研发成果陆续被央视、人民日报等主流媒体宣传报道,得到了行业内外的广泛关注,通过无人驾驶运输,切实增强了矿山的本质安全。

“海螺智矿”无人驾驶解决方案具备高适配性的特点,能够适用于钢性矿车、宽体车、新能源车等多种车型。匹配了该解决方案的无人驾驶矿车可在山坡开采、凹陷开采、粉尘、大雾、冰冻、雨雪等环境下,实现“装-运-卸”等环节全流程无人作业。目前“海螺智矿”无人驾驶解决方案已走出海螺集团,在安徽、广东、辽宁、陕西等十多个省市近20个石灰石、煤炭、钢铁等矿区投入运行。

芜湖箬帽山无人驾驶项目

白马山项目纯电无人驾驶宽体车