作者:蔡睿, 朱汉雄, 李婉君, 肖宇, 刘中民

作者单位:中国科学院大连化学物理研究所

文章首先从必要性和紧迫性两方面分析我国实现“双碳”目标的驱动因素,提出要实现“双碳”目标就必须科学有序重构我国能源结构及相关工业体系,其中科技创新将发挥至关重要的引领作用;随后基于中国科学院能源领域的长期研究基础,提出以多能融合理念引领“双碳”目标实现的科技发展路径,并详细阐述了多能融合理念内涵和化石能源清洁高效利用与耦合替代、非化石能源多能互补与规模应用、工业低碳/零碳流程再造、数字化/智能化集成优化4条多能融合科技路径;最后提出了推进多能融合科技发展路径实施的建议。

亮点论述:

“双碳”目标实现的科技路径

理念是行动的先导,“双碳”目标的实现必须依靠变革性的理念引领。中国科学院面向国家发展清洁低碳、安全高效能源体系建设要求,基于能源领域长期研究基础,提出通过技术创新实现多种能源之间互补融合的多能融合理念,布局了一批多能融合技术的研发与示范,为科技支撑国家“双碳”目标开展了先行探索[3]。

2.1 多能融合理念的内涵

能源、材料和信息是现代社会发展的三大支柱。多能融合是指综合考虑能源资源在加工利用过程中的能源属性和物质(原料/材料)属性,通过新技术、新模式破除各能源种类之间条块分割、互相独立的技术和体制壁垒,促进化石能源与非化石能源、各能源分系统之间、各能源资源加工利用不同过程之间的能量流、物质流和信息流的互补融合,实现能源资源利用的能量效率、物质效率、环境效益、生态效益、经济效益和社会效益等多目标的优化。

多能融合技术是实现多能融合理念的根本。多能融合技术是指在能源资源加工利用过程中涉及的原料产品、反应过程、工程过程、系统集成等多层次、多尺度范畴中充分利用各种能源自身的相对优势,对冲消除各类能源劣势,实现能源与物质的跨系统、能源系统内跨类型的融合,达到提升能源资源综合利用效率,缓解能源和原料(材料)供需矛盾,降低能源利用的环境影响等多目标优化要求的先进技术。

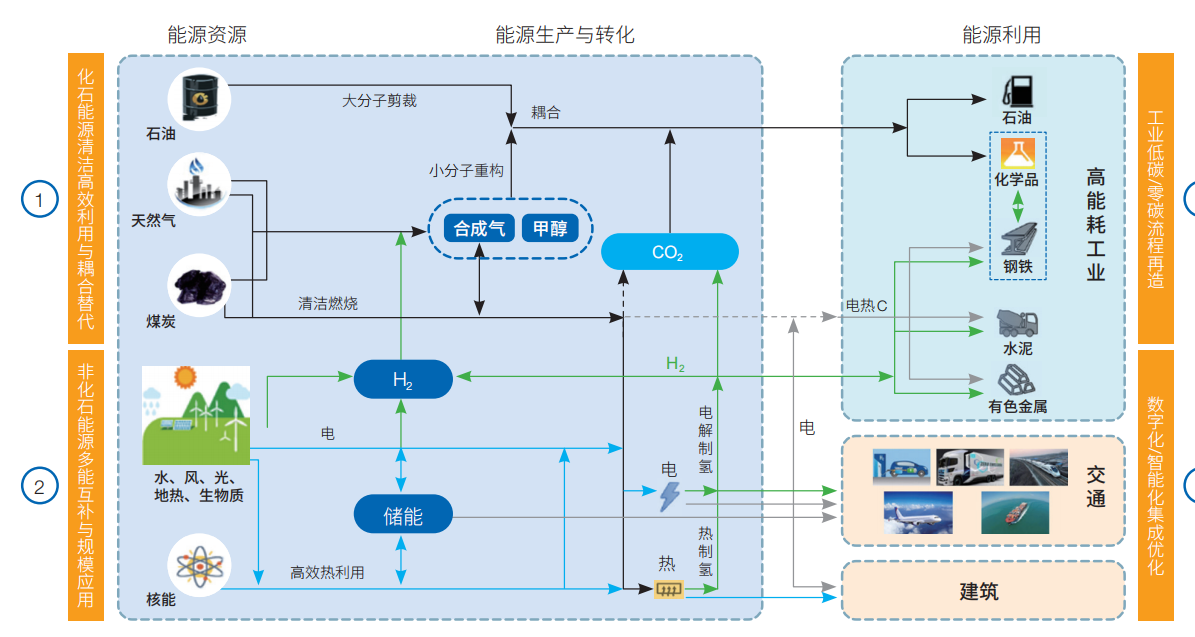

基于多能融合理念,根据能源系统特征,笔者提出适合我国国情的多能融合技术“四主线、四平台”体系(图 1)。“四主线”是指:化石能源清洁高效利用与耦合替代(能源安全)、非化石能源多能互补与规模应用(能源结构)、工业低碳/零碳流程再造(工业变革)、数字化/智能化集成优化(系统优化);“四平台”是指:合成气/甲醇平台、储能平台、氢能平台、二氧化碳平台。“四主线、四平台”构成多能融合技术体系的四梁八柱,有望为“双碳”目标下我国能源技术的系统研发提供引导。

“四主线、四平台”的多能融合技术体系

2.2 多能融合技术的“四主线”

2.2.1 主线1:化石能源清洁高效利用与耦合替代

“双碳”转型应以保障国家能源安全为底线,以高质量发展为目标,必须首先用好化石资源特别是煤炭资源,坚持清洁高效利用道路,发挥好煤炭的“压舱石”作用。 2021年9月,习近平总书记考察榆林时指出:“煤化工产业潜力巨大、大有前途,要提高煤炭作为化工原料的综合利用效能,促进煤化工产业高端化、多元化、低碳化发展,把加强科技创新作为最紧迫任务,加快关键核心技术攻关,积极发展煤基特种燃料、煤基生物可降解材料等”,这明确了现代煤化工发展的定位和方向。

煤炭清洁高效利用应主要从煤炭清洁高效燃烧和煤炭清洁高效转化两方面开展。①煤炭燃烧方面。我国燃煤发电的能效指标、污染物排放指标均已达到世界先进水平,但工业领域煤炭清洁高效燃烧利用的科技支撑不足[4]。持续推进煤炭清洁高效发电和灵活高效发电,提高电力系统对清洁电力的接纳能力、工业锅炉(窑炉)高效燃烧和多污染物协同治理是煤炭燃烧技术发展的方向。②煤炭转化方面。以现代煤化工为代表的转化技术与产业化均走在了世界前列,攻克了煤气化、煤制油、煤制烯烃等一大批技术和工程难题;但是,仍面临如何通过发展前瞻性和变革性技术,提高煤、水资源利用效率,实现二氧化碳的高效率转化利用,解决煤化工长期以来面临的高能耗、高水耗、高碳排放的难题。

现代煤化工的快速发展,使得煤经合成气/甲醇生产多种清洁燃料和基础化工原料成为可能,这也给石油化工和煤化工耦合替代、协调发展带来了新的机遇。采用创新技术大力发展现代煤化工产业,既可以保障石化产业安全,促进石化原料多元化,还可以形成煤化工与石油化工产业互补、协调发展的新格局[5],例如石脑油和甲醇反应生产烯烃。石脑油是原油加工重要产品,甲醇是煤化工重要产品,二者都是烯烃生产的重要原料。在现有生产技术下,石脑油制烯烃和甲醇制烯烃是完全不同的生产路线。但从生产过程来看,石脑油制烯烃是强吸热反应,甲醇制烯烃是强放热反应,且反应条件和催化剂类似,存在反应过程耦合的可能。基于此原理,中国科学院大连化学物理研究所创造性地将石脑油原料和甲醇原料耦合起来制取烯烃,利用反应过程中的吸热-放热平衡,提高了整个系统的能效和碳原子利用率。相比传统技术路线,吨烯烃产品能耗降低1/3—1/2,石脑油利用率提高10%。

2.2.2 主线2:非化石能源多能互补与规模应用

实现“双碳”目标必须逐渐稳步改变我国以煤为主的能源结构,大力发展可再生能源和安全先进核能,实现非化石能源的多能互补和规模应用。可再生能源的高比例、大规模利用将会对现有能源体系产生巨大冲击。风能、太阳能等可再生能源存在与生俱来的能量密度低、波动性强等问题,具有随机性、间歇性和波动性等特点。近年来,风、光发电并网消纳问题日益突出。随着风、光能源更大规模发展,仅靠单项技术的进步将难以完全解决风、光发电并网消纳问题,需从能源系统整体角度加以考虑。因此,可再生能源的大规模应用必须考虑多种能源的系统融合,以风、光资源作为发电和供能的主力资源,以核电、水电和其他综合互补的非化石能源为“稳定电源”,以少量的火电作为应急电源或者调节电源,通过可再生能源功率预测技术、电力系统稳定控制技术、电力系统灵活互动技术等构建新型电力系统管理和运行体系。

储能技术可有效平抑大规模可再生能源发电接入电网带来的波动性,促进电力系统运行的电源和负荷的平衡,提高电网运行的安全性、经济性和灵活性。根据2021年国家发展和改革委员会、国家能源局《关于加快推动新型储能发展的指导意见》,2025年新型储能技术的装机规模达到3 000万千瓦以上,2030年实现全面市场化发展。除电化学储能、机械储能、电磁储能外,氢能也是一种广义上的储能方式。利用可再生能源、高温核能等制取的绿氢,可以实现电力的长时期存储,并推进可再生能源向物质的无碳转化。氢作为能源的载体,可为能源的储、运、用等问题提出一系列新的解决方案。

2.2.3 主线3:工业低碳/零碳流程再造

工业部门是二氧化碳的排放大户,2020年其二氧化碳排放占全国总排放量的68%,主要包括钢铁、建材、化工、有色等领域。要实现这些领域的“双碳”目标,就必须对现有的工业流程进行低碳/零碳再造。①通过深度电气化,利用非化石能源发电实现深度脱碳;②对于难以电气化的工业流程,需借助绿氢、合成气/甲醇、二氧化碳等平台,通过技术突破和行业间的协调、融合实现低碳零碳流程再造,促进化石能源和二氧化碳的资源化利用,实现行业低碳零碳工艺革新。

案例1:绿氢与煤化工融合。煤气化变换是煤化工行业产生二氧化碳的主要过程。如果在煤气化过程中补入绿氢,可实现煤制烯烃过程的碳减排近70%;如果补入过量的绿氢,则可引入二氧化碳作为部分碳源,实现全过程的负碳排放。

案例2:钢铁与煤化工融合。钢厂尾气富含一氧化碳和氢气,可作为化工生产的原料气。如果利用钢厂尾气中含有的合成气生产乙醇,初步估算,全国钢厂25% 剩余尾气约可制1 000万吨乙醇,减少二氧化碳排放近2 000万吨。

案例3:绿氢与钢铁融合。以氢气代替煤炭来还原铁矿石(氢冶金),二氧化碳排放可降至传统工艺的20%。

案例4:水泥和化工融合。水泥行业的排放主要是由于原料中碳酸钙分解产生的过程排放(约60%),这部分“不得不排放”的二氧化碳无法通过燃料替代实现减排。但如果以氢为介质与化工过程耦合,可将二氧化碳转化为甲醇等化学品,实现二氧化碳的资源化利用。此外,从多能融合的理念出发,在甲烷等气氛下进行熟料焙烧,可使碳酸钙与甲烷反应生成一氧化碳和氢气,再作为原料制备化学品,从而实现水泥的低碳、经济发展。

2.2.4 主线4:数字化/智能化集成优化

数字化、人工智能等技术的快速发展,将与第四次能源革命、工业革命和科技革命相叠加,推动社会的快速变革和发展。数字化/智能化能源系统的构建,将云计算、人工智能、5 G通信等新一代数字化、智能化技术与现代能源体系的构建相融合,加速推进能量流、物质流与信息流的融合,实现系统优化,推动以绿色、数字化、高质量为核心的能源领域创新发展。例如,以信息化、数字化构建新型电力系统,建设具备云资源储存、大数据处理、数据驱动分析、高度智能化等能力的电力控制管理平台,使电网可见、可知、可控,实现智能运行,提高电网的安全性和稳定性等。

免费下载

免费下载