陕煤集团曹家滩煤矿副总经理韩存地作重大进展报告

煤炭作为我国主体能源,其安全高效开采对保障我国能源安全具有重要战略意义。我国厚及特厚煤层占整体煤炭资源储量约44%,是国家主要开采煤层。目前,8m以下厚度的煤层,可通过一次采全高的方法基本实现高效高回收率开采,对于8m以上厚度的煤层,受开采工艺及装备水平限制,广泛采用放顶煤工艺开采,在资源回收及开采效率等方面不及一次采全高,导致产能释放有限,资源浪费严重。因此,提高工作面采高可进一步提升8m以上厚度煤层开采的资源回收率,释放先进产能,符合超大采高开采工艺特厚煤层开采的总体发展趋势。

文章来源:《智能矿山》2024年第3期重大进展特刊

第一作者:雷亚军,高级工程师,硕士,现任陕西陕煤曹家滩矿业有限公司党委书记、董事长

通讯作者:韩存地,高级工程师,现任陕西陕煤曹家滩矿业有限公司副总经理

作者单位:陕西陕煤曹家滩矿业有限公司;中煤科工开采研究院有限公司

引用格式:雷亚军,李增林,韩存地,等.10m超大采高智能化综采成套技术与装备[J].智能矿山,2024,5(3):7-11.

关注微信公众号,了解更多矿山智能化建设进展

为提升煤炭资源回收率,实现优质产能的进一步释放,陕西陕煤曹家滩矿业有限公司(简称曹家滩煤矿)联合中煤科工开采研究院有限公司共同开发了10m超大采高智能化综采成套技术与装备,围绕10m特厚煤层安全高效开采,开展了以下5方面的研究。

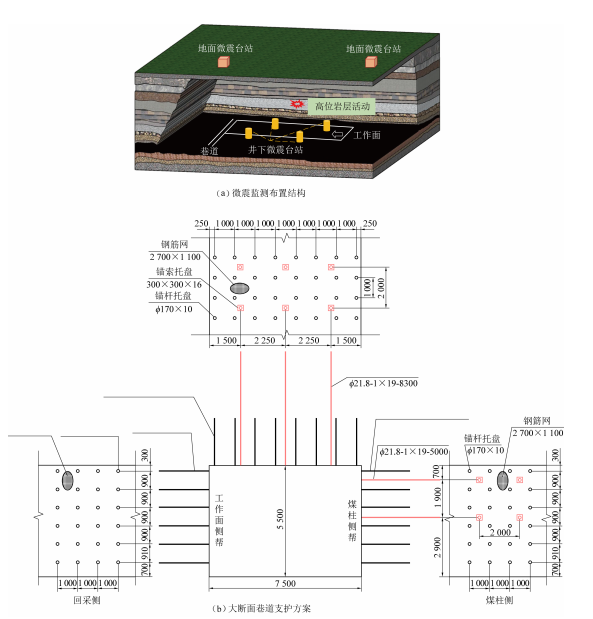

针对曹家滩煤矿2−2煤10m超大采高综采工作面面临的超大开采空间、超强矿压以及超高煤壁稳定性控制等技术难点,笔者总结了超大采高工作面顶板岩层时空运移及采动应力场演化规律,开发了超大断面巷道支护技术(图1),基于工作面开采设计优化、高强度液压支架研发、支架初撑力及工况管理、近远场顶板活动联合监测预警、坚硬顶板区域性治理等角度,提出了超大采高工作面顶板灾害综合防治措施,填补了国内外特厚煤层10m级一次采全高采煤技术空白。

图1 微震监测及大断面巷道支护

顶板灾害综合防治措施包括:

(1)优化设计

根据工作面顶板灾害类型,对超大采高工作面开采参数、开采强度、支护强度和液压支架选型进行合理设计,通过优化开采和支护参数,减小工作面片帮冒顶、大面积切顶等强矿压现象发生的概率。

(2)加强监测预警与液压支架工况管理

在工作面回采过程中,借助微震监测系统和KJ21顶板灾害智能监测预警系统,对顶板灾害实施近远场协同监测预警,通过加强矿压监测分析和预警,及时发现灾害发生的征兆;加强工作面支护质量管理与顶板日常管理,提高液压支架初撑力,保障液压支架工况良好。

(3)坚硬顶板区域性治理

为解决超大采高工作面强矿压显现的源头问题,提出采用长钻孔定向水力压裂技术对工作面上方多层厚硬顶板进行区域性治理,为超大采高工作面顶板控制创造有利条件。

针对特厚煤层开采过程中的水害防治问题,笔者通过综合物探新技术(图2),采前基于覆岩结构勘查钻探取芯与地球物理测井,探查工作面上覆基岩、新近系红土以及离石组黄土层垂向岩性结构的变化;对勘查钻孔孔壁岩层及裂隙发育情况进行高清成像,获取可量化的覆岩地层原生裂隙发育情况的图像资料,进一步了解上覆岩层的岩性、原生裂隙的发育特征及地层出水、渗漏等情况;在工作面巷道内布置发射点及探测点,通过无线电波透视探查方法对工作面内部构造发育、导水构造、富水构造等情况进行探测,为工作面的安全回采及制定探放水技术措施提供技术参考依据。开采过程中,通过地球物理及瞬变电磁物探方法,对采空区积水情况进行探测,实时监测回采区域内煤层顶板含水层富水性动态变化,实现了回采工作面全生命周期顶板突水危险性动态实时预警;采用基岩次生裂隙定向封堵联合治理技术,创新实施了第四系松散层薄弱区再造修复技术,打造了生态脆弱矿区巨厚含水层下绿色保水开采的样板,为黄河流域煤炭企业煤水双资源协同开采提供了示范。

图2 采空区积水地面瞬变电磁物探技术

厚层坚硬顶板在采煤工作面回采过程中易形成大面积悬顶结构,加剧采场局部围岩的应力集中程度,突然断裂将瞬间释放强烈动载,对开采作业造成恶性冲击,危及人员及财产安全。井下常规的卸压手段(如井下短孔水力压裂、深孔爆破等)难以实现对该类顶板的弱化卸压。

笔者创新研发了国内首套5m3/min流量的井下区域压裂技术与装备(图3),在曹家滩煤矿应用了井下大排量磨料射流、井上井下微震实时监测等技术,形成了全面、高效、绿色的区域压裂技术新体系,破解了特厚稳定坚硬岩层工作面矿压治理难题,实现了预防为主、高效治理的顶板防治目标。

图3 大流量压裂泵泵组

笔者在曹家滩煤矿建立了工作面开采装备三维参数化数字模型,搭建了开采装备群三维虚拟化数字孪生协同配套平台,首创了适应10m超大采高综采的成套智能开采装备(图4),刷新了同类技术产品的多项纪录,推动了采煤装备的重型化、高可靠、智能化发展,并实现了成套高端装备的国产化。工作面配套了ZYA29000/45/100D高可靠性液压支架,采用微隙准刚性四连杆稳定机构及双层伸缩三级协动护帮机构,实现了围岩稳定控制;SGZ1600/3×2000超大运量刮板输送机通过千兆级铸钢铸焊中部槽及链条张力敏捷动态调节技术,实现8000t/h煤流顺畅运输;MG1200/3350−GWD重载截割采煤机,整机布置优化后高强度截割系统,实现了10m特厚煤层重载截割。成套高端智能装备为工作面安全高效回采提供了可靠的装备支撑。

图4 10 m超大采高成套开采装备地面联合试运行

基于“空、天、地、井”超大采高多参量多场协同监测技术,实现了超大采高开采矿压监测预警预测,上覆岩层运移高能量事件预警,覆岩破坏“两带”发育动静态特征,以及地表岩层运移全过程精准监测,保障了超大采高工作面安全高效智能化开采。

采用钻孔、井上井下微震监测、岩移轨迹仪对超大采高综采覆岩活动时空动态演化规律进行监测,采用“空(卫星)、天(无人机)、地(钻孔及地表)”对地表移动特征、地面裂缝分布特征进行联合监测(图5),采用电液控制系统传感器、钻孔应力计、锚杆(索)应力计等对采场“压力+位移”进行监测,实现对工作面矿压和巷道矿压全方面实时监测。

图5 “空、天、地”井协同监测

综合上述岩层位移监测、水文动态监测、矿压监测、微震监测系统,对顶板及上覆岩层运移、顶板活动微震分布、工作面和巷道矿压显现、地下水流场和工作面涌水量实时监测,通过“岩移+微震+矿压+水文”多场联动性进行动态监测,融合多维数据分析超大采高工作面覆岩破坏规律、地表移动规律、地下水流场规律、矿压显现规律间的相互影响以及协同关系,形成了超大采高工作面多场多参量协同监测融合分析技术体系。

2023年7月24日,10m超大采高成套装备成功完成地面联合试运转,得到行业普遍关注。2023年9月,工作面井下带载调试,进入试生产阶段。2023年11月29日,曹家滩煤矿122104工作面应用的世界首创10m超大采高智能综采工作面及配套设备重载试运转成功,标志着该工作面顺利进入初采阶段,正式开采第一刀煤(图6)。该工作面步入正常生产后,工作面整体运行情况良好,40min割一刀煤,每刀煤产量突破3500t,超过传统采煤效率的15倍。10m超大采高智能化综采成套技术与装备应用实施以后,显著提高了曹家滩煤矿2−2特厚煤层的开采效率、资源回收率、超大采高工作面安全管理和智能化管理水平。

图6 10m超大采高工作面生产现场

10m超大采高智能综采成套技术与装备的研发应用,创造了多项世界第一,包括:装机功率22000kW;装备总质量20000t;一次采全高10m超大采高工作面;单面产能突破2000万t。曹家滩煤矿应用该套技术装备与系统后,人均工效显著提高,智能融合水平不断加深,经济效益明显提高,社会影响广泛深远,成为新时代智慧示范煤矿。

10 m超大采高智能综采成套技术与装备的应用实施将使该工作面年产量由现在普通工作面的1300万t提高到2000万t以上,产能提升15%以上,整个工作面煤炭资源回收率增加10%以上,年经济效益突破15亿元。

10m超大采高智能化综采成套技术与装备的研发,使曹家滩煤矿乃至全国特厚煤层一次采全高开采技术达到一个新的高度,带动了国内超大采高综采技术和装备水平的提升,对促进行业发展和技术进步具有重要的示范意义。成套技术装备自主可控、可复制性强,支撑了我国超大采高工作面的快速建设,推进了煤炭能源技术革命,促进煤炭工业高质量发展,为我国能源安全提供可靠保障,引领了国内甚至是世界煤炭开采技术的发展方向。

责编 | 江振鹏

编辑丨李雅楠

审核丨赵瑞