长按识别二维码阅读全文

矿井煤岩界面节点式雷达快速动态探测系统及实验研究

当前矿井煤矿迫切需求智能采煤,建立一个集感知、分析、决策和控制为一体的智能采煤系统,实现高效、安全煤炭生产的目标。煤岩界面识别关系到采煤机的精确切割,是矿井煤矿智能化、无人化生产的关键技术,也是煤矿地质保障系统的关键环节,同时煤岩界面识别技术也是支撑煤机智能设备发展的关键技术。矿井中采煤机位置的调整主要依靠人员现场观测煤岩界面或传送带中煤−岩比例,然而人工调整精度有限,效率低下,并且存在生产安全隐患。准确获取煤岩界面信息,指导采煤机对煤层的精准截割,一方面可避免切入岩石导致齿轮磨损、在高瓦斯地区因产生火花引起爆炸等问题,同时还可有效提高煤炭采出率,近零损害的绿色开采,降低煤矸石含量,最大程度地减少煤炭生产对生态环境的损害,使煤炭资源得到高效充分利用。

国内外多位行业研究人员对煤岩识别技术开展攻关研究,提出了多种煤岩识别方法,采煤技术装备向高端智能装备方向发展。田勇等监测采煤机截割不同截割介质时滚筒销轴所受的截割力,发现截割岩比截割煤所受应力大19%。TIAN等提出一种基于GAF−深度学习的煤岩识别方法,将切割不同比例的煤岩产生的振动信号转换为二维图像,利用ResNet网络进行煤岩比分类识别。张强等采用主动热激励激发煤岩界面红外热像,对煤岩的红外图像进行了分割和去噪,用以识别煤岩界面,实验结果显示煤岩红外图像识别结果与实际测试样本一致,最大误差为0.56%。王欣等通过利用采煤机切割位置煤−岩成分在太赫兹时域光谱响应上的区别,来估计采煤机滚筒齿嵌入岩层的深度。YU Jing等研究了煤岩不同成分在太赫兹波段的不同响应,并通过主成分分析、SVM和太赫兹光谱数据对煤岩进行分类识别,取得了较高的识别率。杨恩、王世博等在实验室环境利用高光谱识别技术在350~2 500 nm波段进行了反射光谱的采集对煤岩试样进行光谱特征分析,以吸收谱带差异为基础进行煤岩识别,总体识别精度达到90%左右。杨文萃等采用声学探测法推导出声波水煤、煤岩2个界面传播、反射的回波公式,构成路径传输煤岩识别声学模型,验证了模型的可行性。李彦明和孙利海采用深度学习模型实现了基于煤岩图像特征和基于钻进参数2种异构信息的耦合反馈的识别方法,煤岩识别精度达到90%左右。上述方法在特定条件下可实现煤岩识别并得到实际验证,但是在工程应用中仍然存在一些问题:① 通过分析截割应力实现煤岩界面识别,只有在高截割力下才明显,无法提前预判到煤岩界面位置;② 机器学习方法需要大量样本,且不具备普适性和实时性;③ 通过反射光谱分析煤岩成分来判别煤岩界面,对煤的种类以及环境湿度表面结构要求较高,不具备普适性;④ 声波法在采煤机工程过程中会受到大量扰动,识别率低。

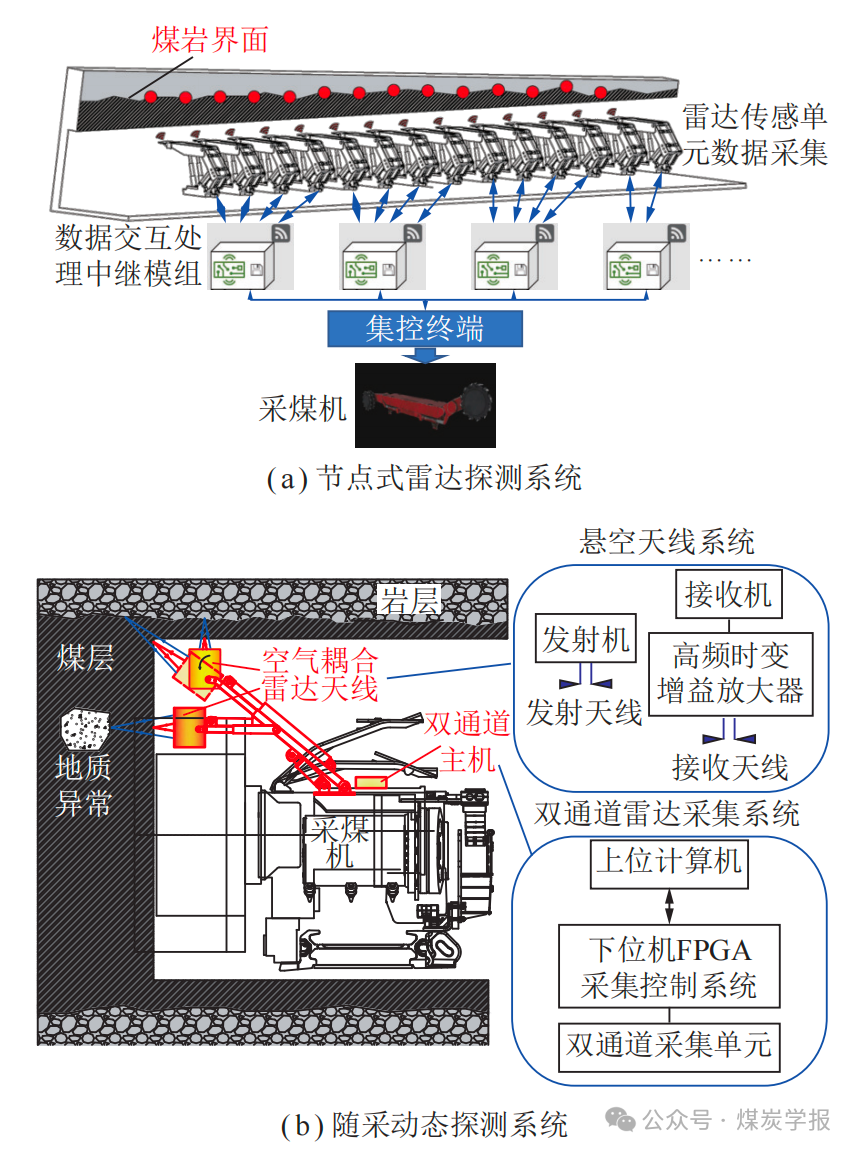

基于电磁勘探方法的探地雷达对煤岩界面探测具有较高的精度,彭苏萍院士团队提出了适用于智能综采工作面煤岩界面的非接触智能探测理论与技术框架,并且开发空气耦合屏蔽雷达,设计了智能自适应调节支架系统,分析了空气耦合雷达对煤岩界面识别的精度和误差,提出了多干扰源下的煤岩界面识别与追踪方法,实现了矿井煤岩界面随采动态探测。在实际应用中,该方法也存在2个问题:① 在矿井超大采高(≥6 m)条件下,片帮、漏顶会导致设备的损坏,安全风险较高;② 中、大采高矿井的煤岩界面探测仪器支架的高度更大,遇到采高突变(采高≤2 m)时,空间限制设备通过,存在碰撞等安全风险。

在前期工作基础上,笔者提出了基于矿井节点式雷达观测系统的煤岩界面动态识别方法(以下简称节点式探测方法)。随采动态探测方法将探地雷达安装于采煤机,跟随采煤机连续采集雷达数据形成剖面,通过种子点选取获取煤岩界面曲线。优点是数据丰富、连续性好,刻画精细,但受震动影响信噪比低,容易被片帮、漏顶破坏探测设备,以及在中、大采高矿井可能存在空间限制装备通过的情况,存在碰撞安全风险。本文所提出的节点式探测方法在综采工作面液压支架上布设多个雷达传感单元,进行探测工作时,机械臂控制雷达传感单元靠近煤顶板,采集单道雷达波数据,通过振幅特征曲线分析单道雷达波数据,获取煤岩界面信息,具有高安全性和低干扰以及稳定采集的优点,但数据量和连续性有限,限制常规层位追踪方法的应用。

本文主要研究内容包括矿井节点式雷达观测系统原理及架构、雷达传感单元及安装方式、采集数据快速处理与煤岩界面识别算法、煤岩模型实验及误差分析等。

煤岩界面识别技术是煤矿智能化开采的关键技术之一。基于高频雷达波探测技术可实现煤岩界面的随采高精度探测,但仍存在矿井超大采高(≥6 m)片帮垮落带来设备的安全风险及采高突变(采高≤2 m)时空间限制设备通过的问题。在前期工作基础上提出了一种矿井煤岩界面节点式雷达快速动态探测系统并进行了煤岩界面探测实验研究。

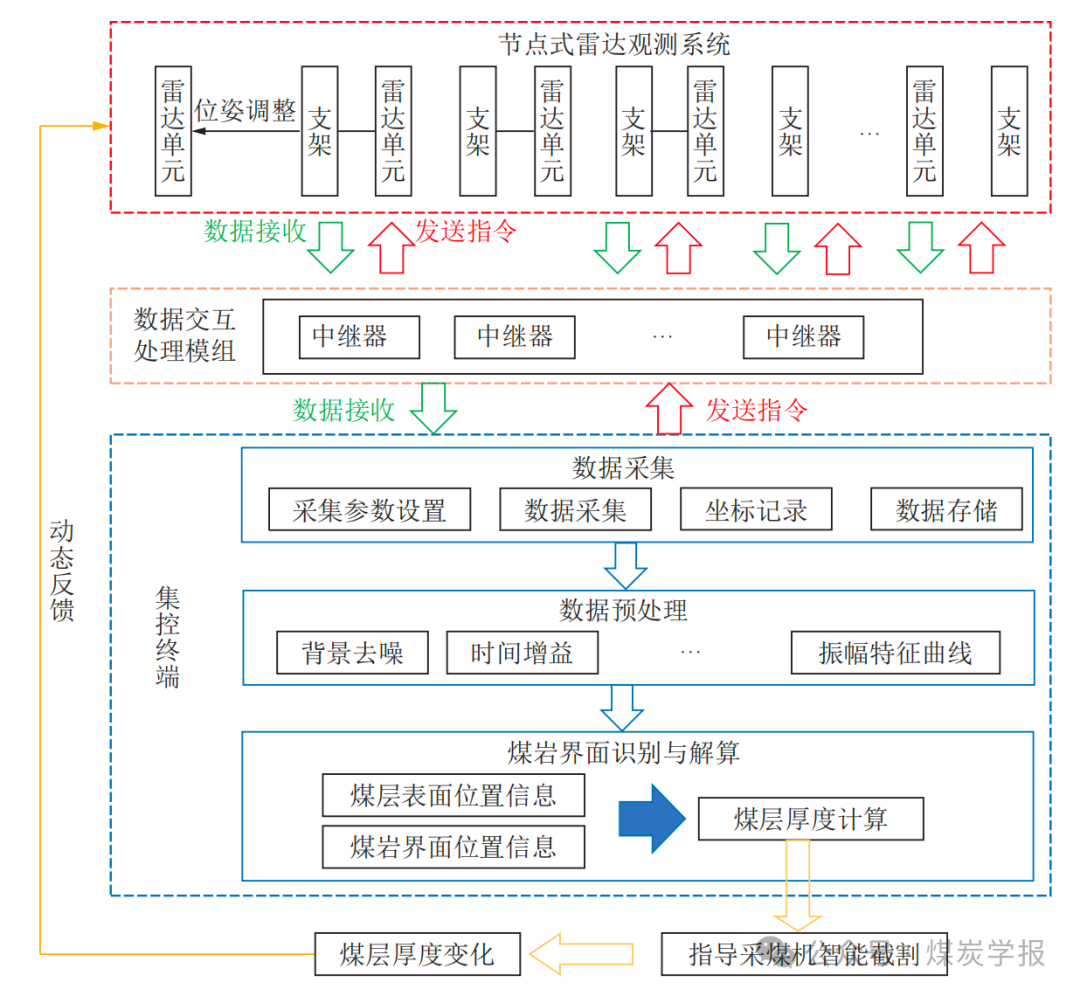

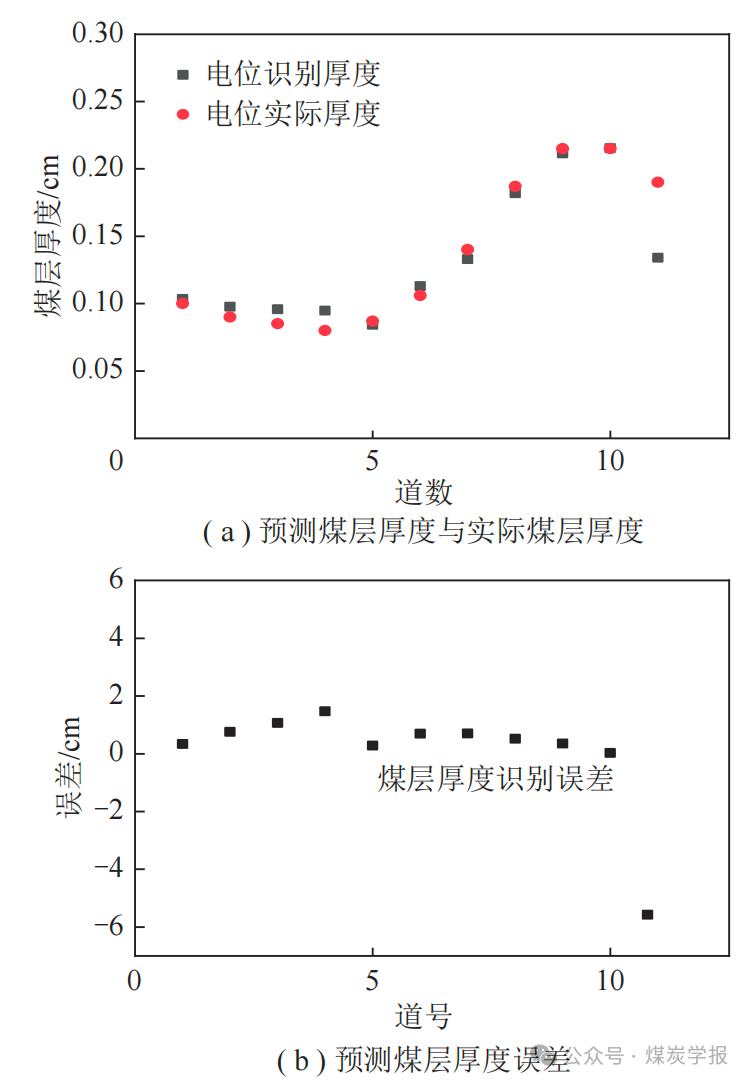

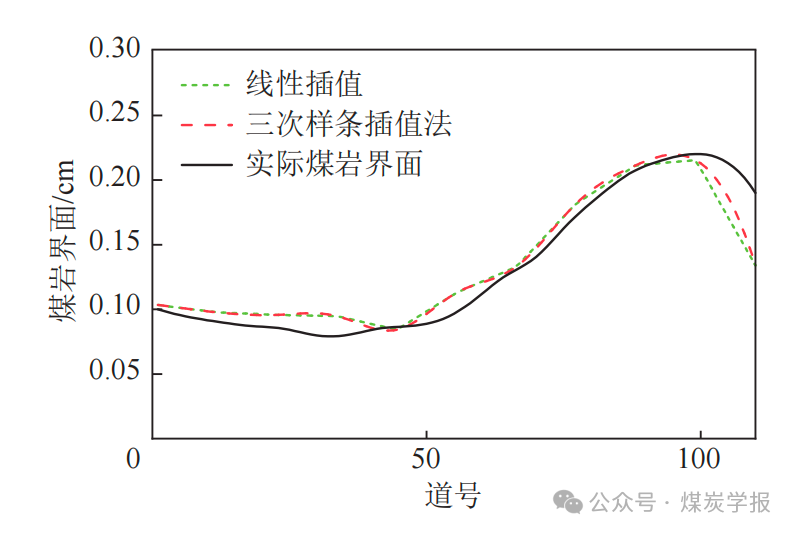

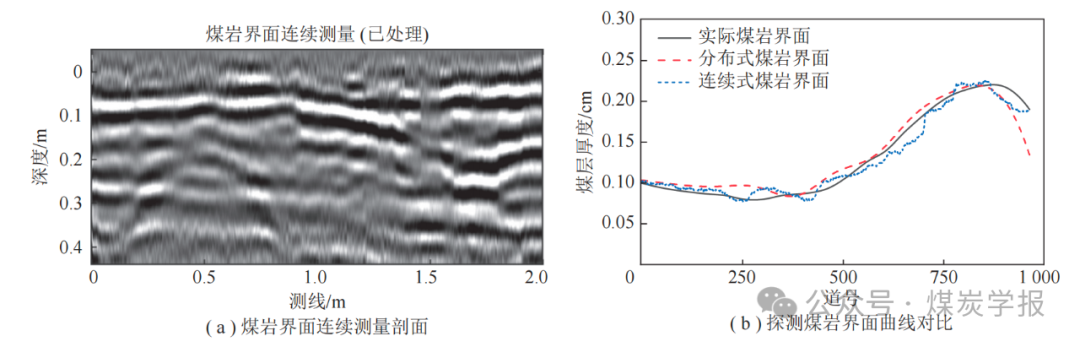

主要内容包括:① 阐述矿井节点式雷达观测系统原理,根据矿井工作面实际环境设计煤岩界面识别观测系统方案及雷达传感单元安装方式;② 研究并提出节点式采集控制系统和信息交互传输设计方案,实现数据动态采集控制及存储;③ 针对节点式采集方式及煤岩界面雷达反射回波特征,研究提出了节点探测数据增强处理方法、煤岩界面识别算法,可有效的实现煤岩界面智能识别与追踪、煤层厚度及空间坐标解算。为验证该方法的可行性,采用多个中心频率为1.5 GHz的探地雷达传感单元进行物理模型验证实验,并对节点式数据采集和连续数据采集结果进行了对比分析,实验结果表明:节点式采集方法与连续采集方法均可有效识别出煤岩界面,与连续采集方法相比,本文提出的节点式探测方法可实现数据的快速动态重复性采集,单次采集时长控制在10 s以内,煤层厚度探测结果平均误差为1.07 cm,最大误差为1.47 cm,平均误差百分比为7.64%。本方法为矿井智能化开采中煤岩界面的动态高精度探测提供技术支撑。

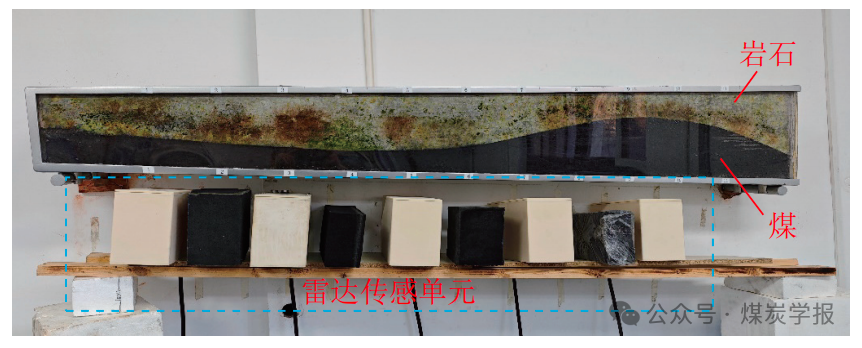

图 1 节点式雷达探测系统与随采动态探测系统

图 2 节点式雷达快速动态探测技术架构

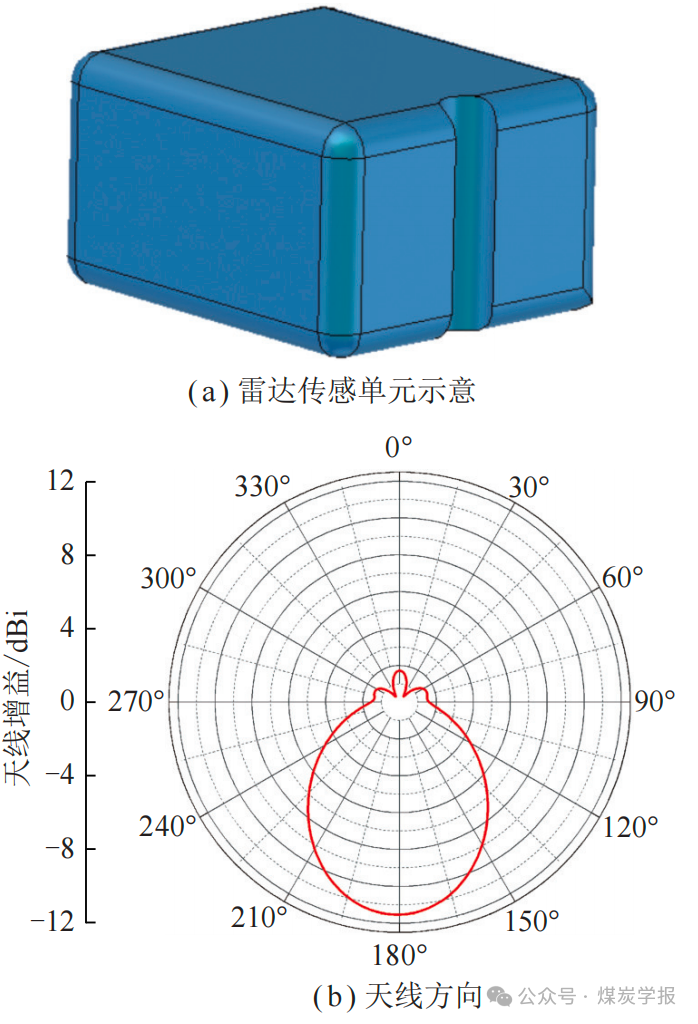

图 3 雷达传感单元示意及天线方向结果

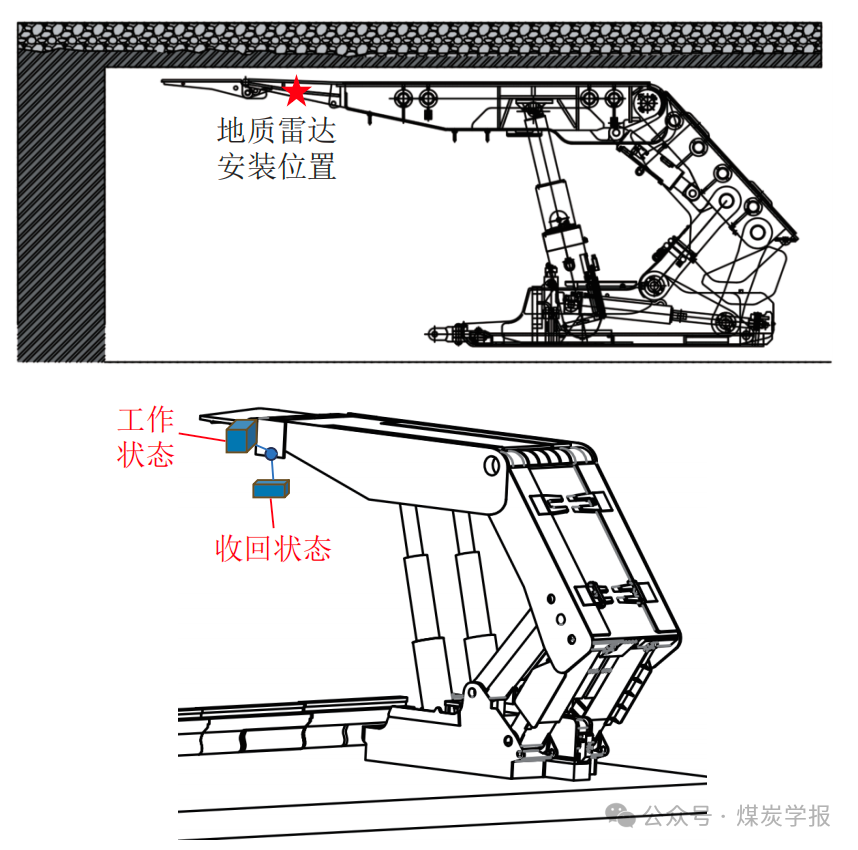

图 4 节点式雷达单元安装位置示意

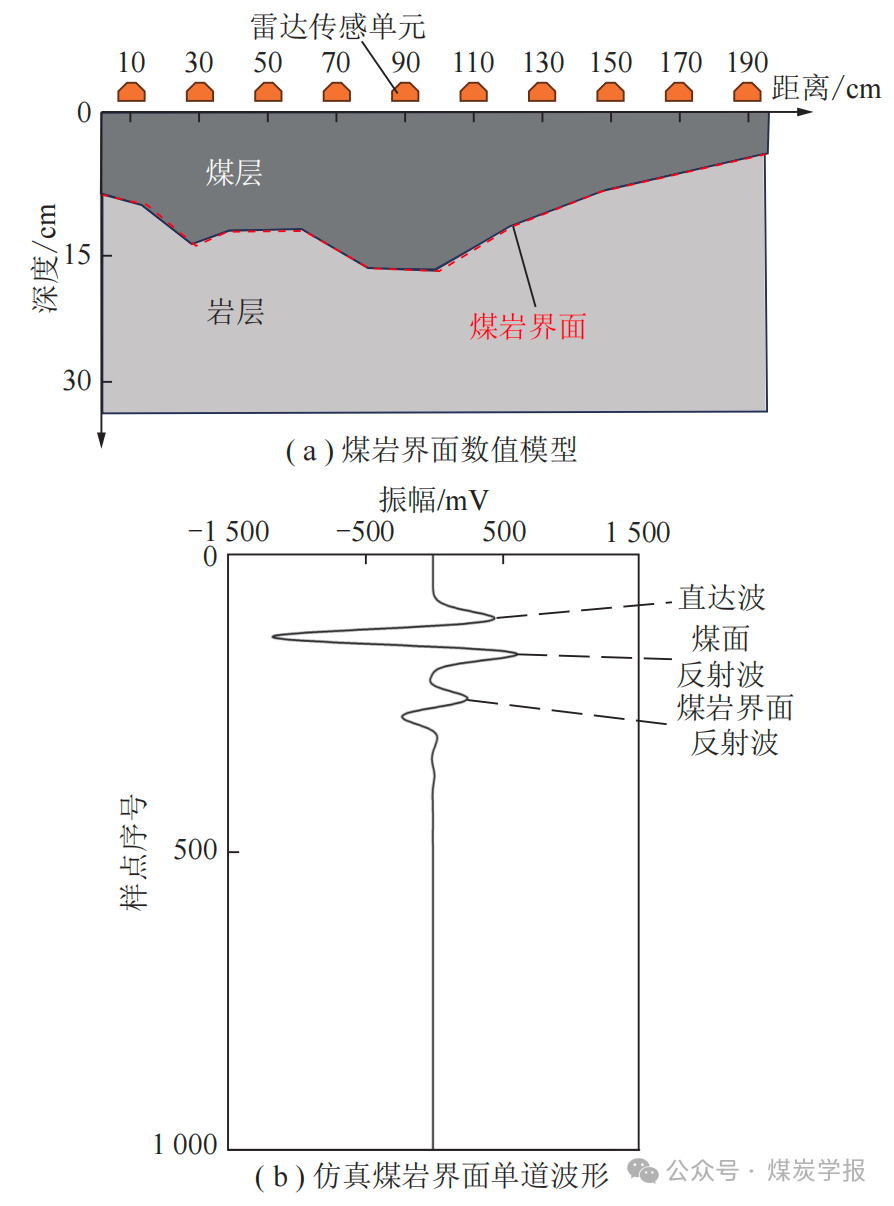

图 5 煤岩界面数值模型与单道波形

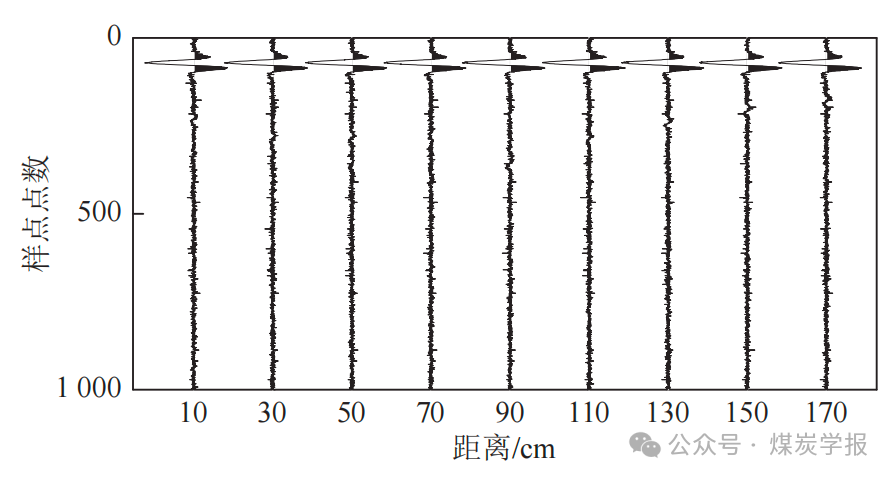

图 6 节点式采集仿真原始数据

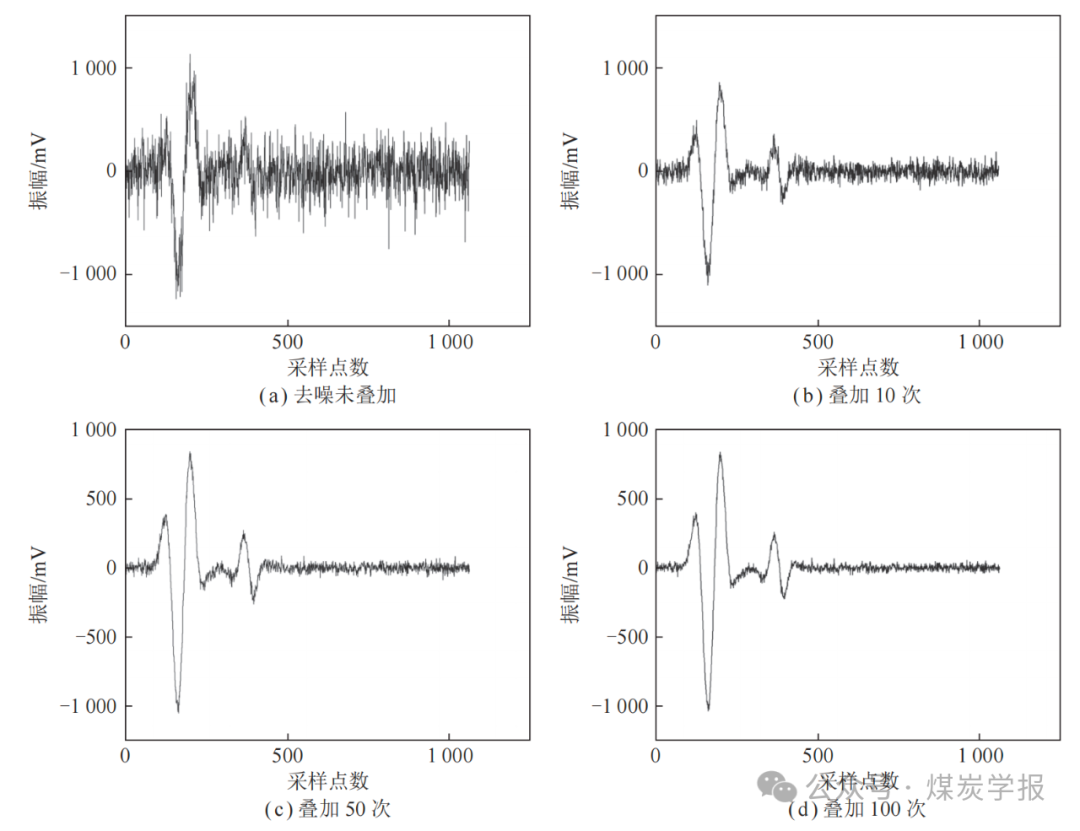

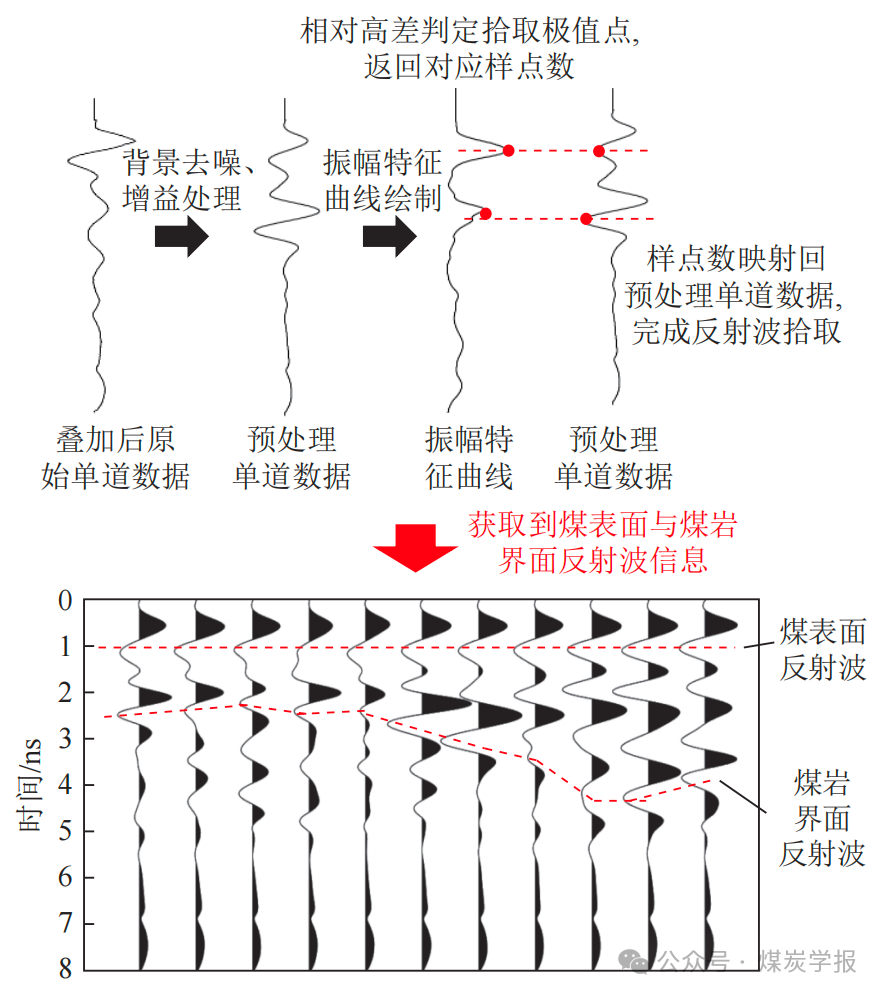

图 7 单道信号不同叠加次数对比

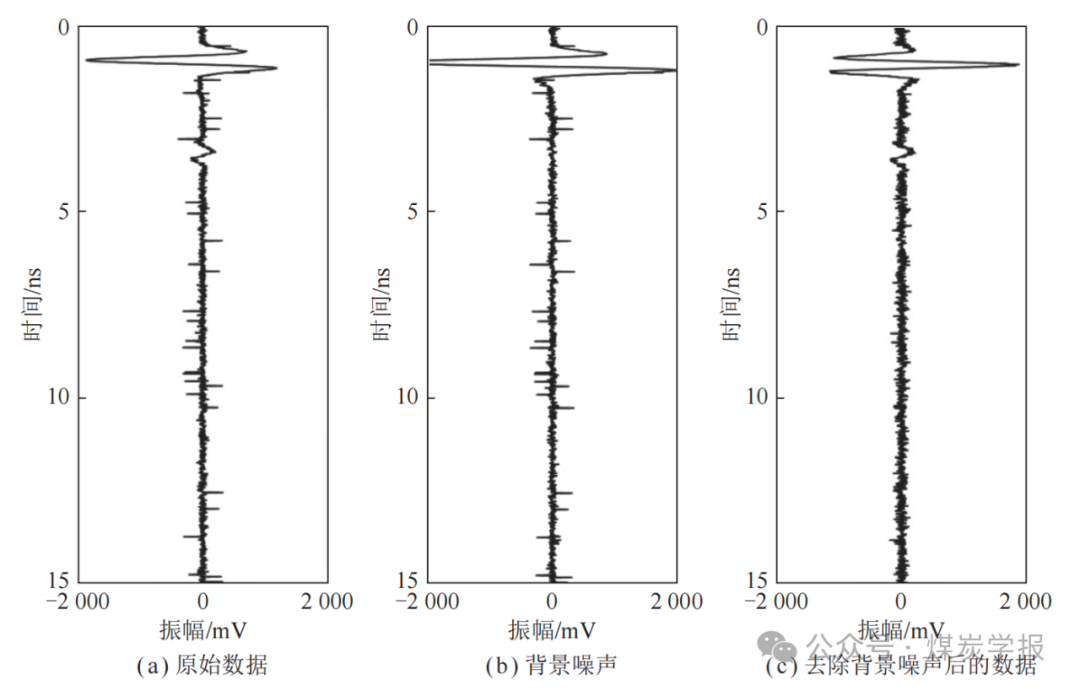

图 8 原始信号、背景噪声、去除背景噪声数据对比

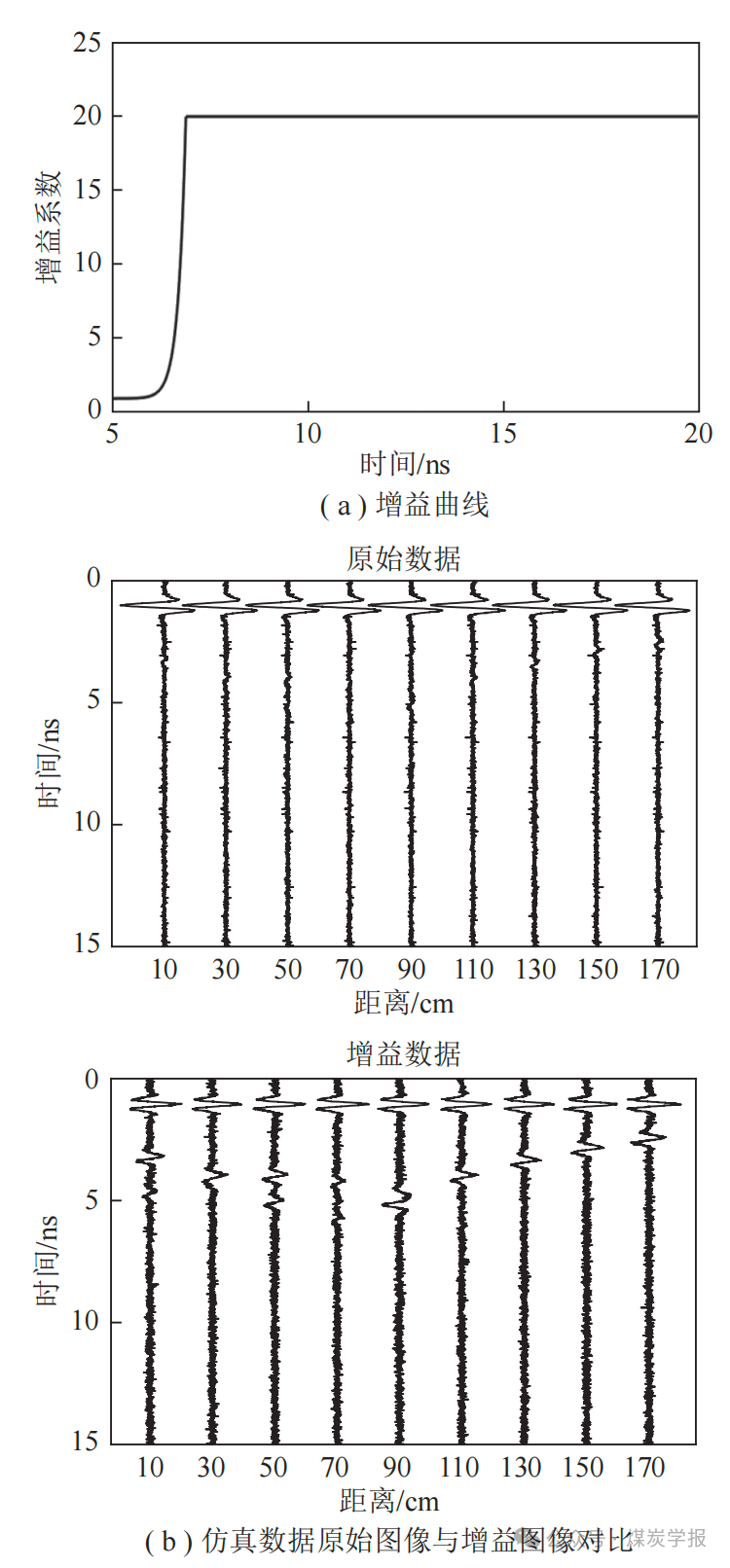

图 9 增益曲线及原始图像与增益图像对比

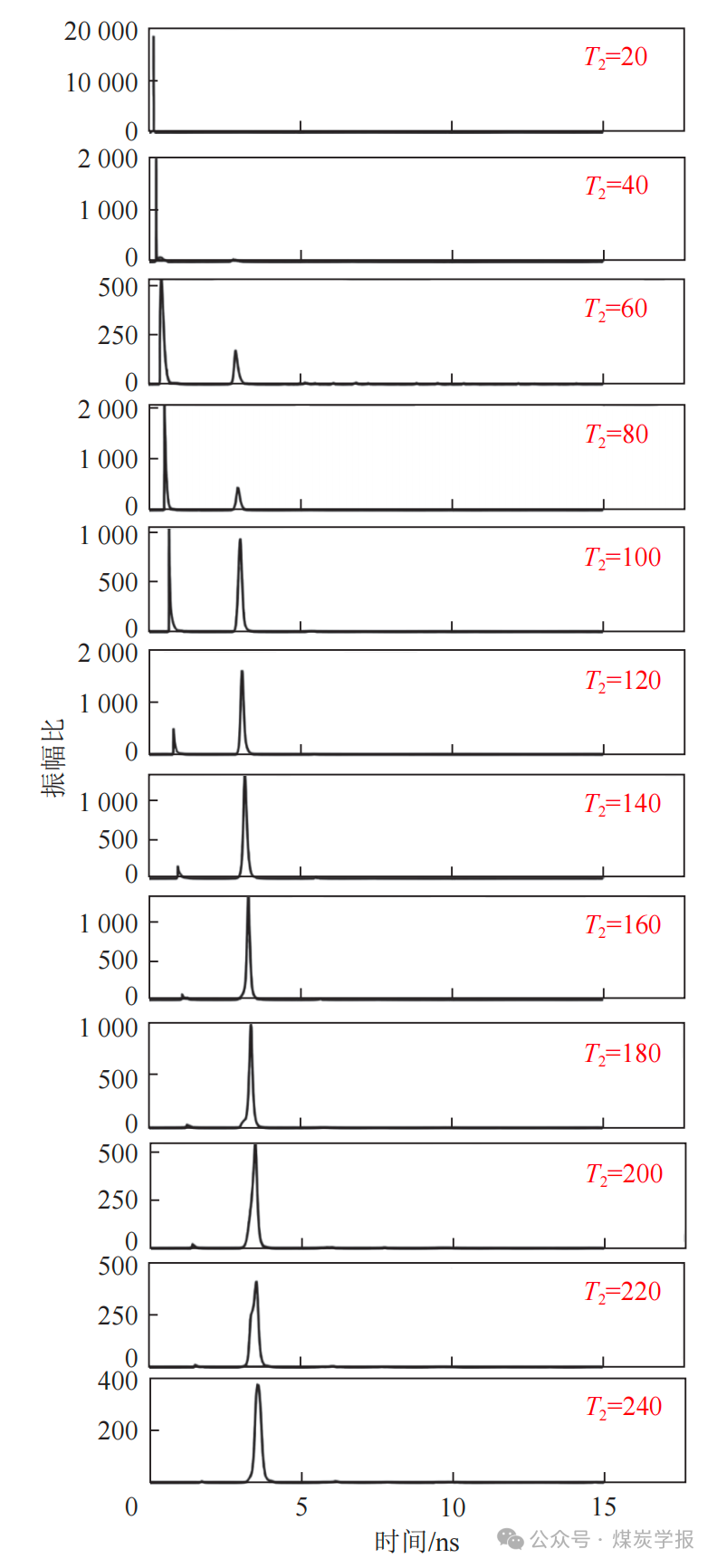

图 10 不同时窗下的单道波振幅特征曲线

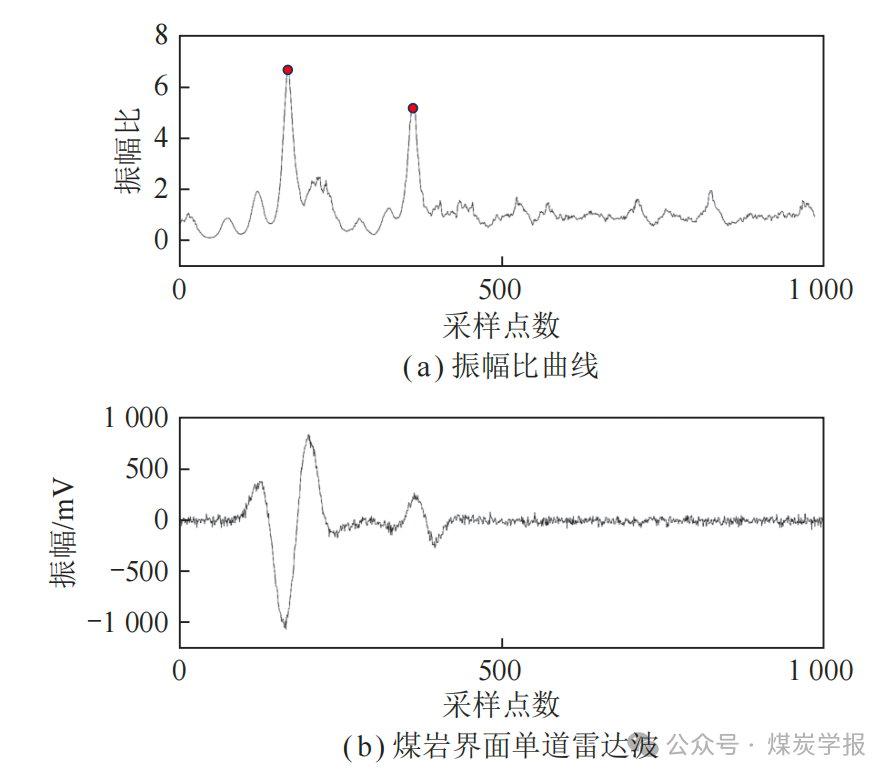

图 11 单道数据波形与振幅特征曲线

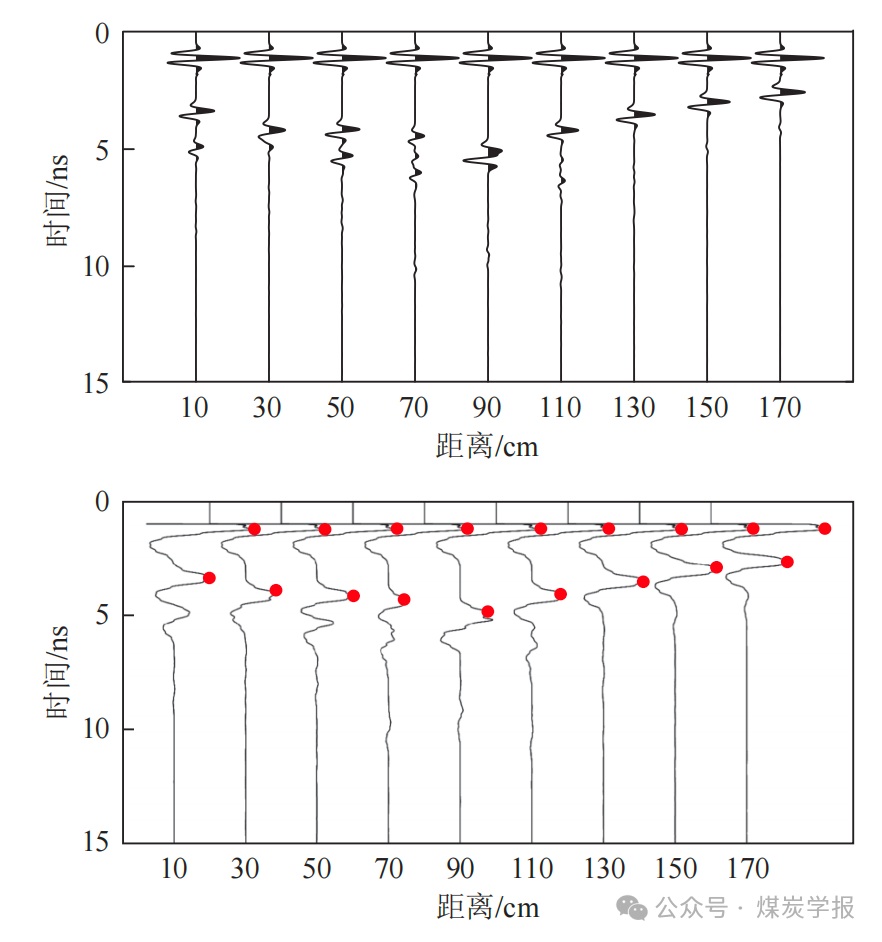

图 12 节点式采集数据不同界面反射波拾取

图 13 煤岩界面物理模型

图 14 实验原始数据

图 15 节点式雷达实验数据反射波拾取

图 16 预测煤层厚度与实际煤层厚度对比及误差

图 17 不同煤岩界面曲线插值方法对比

图 18 节点式观测系统与连续测量观测系统探测误差对比

作者简介

许献磊,男,1982年04月06日生,河南南阳人,教授,博士生导师,国家“万人计划”青年拔尖人才,煤炭精细勘探与智能开发全国重点实验室副主任,第四届煤炭工业技术委员会资源勘查与地质保障专家委员会委员,国家重点研发计划项目首席科学家。获“中国青年科技奖”、“首届国家卓越工程师团队奖”、“全国煤炭青年科学技术奖”,获国家技术发明二等奖1项,中国专利金奖1项,发表学术论文60余篇,授权专利25项,出版著作2部。被授予“北京市应急管理领域青年学科带头人”称号。

研究方向

矿井精细地质构造与灾害源探测

主要成果

致力于矿井精细地质构造与灾害源探测技术研究,在超深高精度探地雷达仪器开发、矿井地质灾害源精细探测、煤岩界面识别技术方面取得了多项成果。开发了巷道全空间环境下雷达波能量聚焦和增强技术,研制出矿井双屏蔽超深探测地质雷达和空气耦合地质雷达装备,实现了矿井地质灾害隐患的超前超深探测以及非接触条件下矿井煤岩界面动态探测,探测精度达到厘米级,为煤矿智能化开采提供了有力的技术保障。

来源:

许献磊,陈令洲,彭苏萍,等. 矿井煤岩界面节点式雷达快速动态探测系统及实验研究[J]. 煤炭学报,2024,49(4):1964−1975.