中国是煤炭能源消费大国,如何实现煤炭的安全、高效开采一直是我国煤矿行业关注的重点问题。2022年,我国露天煤矿以仅占比8%的煤矿数量贡献了全国约23%的煤炭产量。然而,由于自动化和信息化水平相对较低,智能化建设基础薄弱,露天煤矿采剥工效仅为世界一流露天矿的62%。

近年来,国内掀起了一股加快推进矿山智能化建设的浪潮,并迅速风靡了整个煤炭行业。作为保供煤矿,新疆疆纳矿业有限公司(简称疆纳矿业)坚持以科技为先导,在各个生产环节引入自动化、信息化和智能化系统,是一座集矿山勘探,煤炭开采,煤炭资源开发、转化、综合循环利用为一体的科技型煤矿。目前,疆纳矿业使用4G/5G网络进行主流无线通信,具有完善的边坡、水害等多种灾害监测预警机制,具备完善的工业视频监控系统和调度显示大屏。然而,根据国家能源局发布的《煤矿智能化建设指南(2021年版)》对中级智能化矿山建设的要求,疆纳矿业智能化综合管控在平台建设方面仍然存在诸多问题,如在系统层面,现有系统智能化水平不足且各系统相对分散,各系统以个体作业模式为主,系统间存在严重的“信息孤岛”;在数据层面,尚不具备矿山全周期全环节实时数据的统一采集、存储和管理能力,数据结构、存储属性等问题导致数据采集多样性不足、数据算法对煤矿生产作业环境的适应性差、数据信息挖掘不足等问题。

基于此,笔者团队对现有智能化系统和业务进行梳理、解耦和重构,统一数据标准、传输协议和运行规则,设计了由中煤科工集团沈阳设计研究院有限公司(简称中国煤科沈阳设计院)自主研发的疆纳矿业综合管控平台,基于统一的信息化标准体系有效接入各分散子系统,实现数据的深度挖掘、融合以及系统间的纵向贯通和横向联动。综合管控平台的建设有效推动了信息化、智能化和煤炭产业的融合发展,实现了整体矿山生产系统的实时监控和统一管理。

文章来源:《智能矿山》2024年第6期“智能示范矿井”专栏

第一作者:曾祥玉,工程师,主要从事智能矿山规划与建设工作

通讯作者:黄俊婷,工程师,博士,主要从事矿山数据解析与计算智能优化工作

作者单位:中煤科工集团沈阳设计研究院有限公司

引用格式:曾祥玉,黄俊婷,辛凤阳,等.疆纳矿业智能化综合管控平台的设计与应用[J].智能矿山,2024,5(6):27-33.

基金项目:沈阳市科技人才专项资助项目 (RC230427)

关注微信公众号,了解更多矿山智能化建设进展

疆纳矿业以全业务系统集成和数据深度融合分析为出发点,依靠数字孪生、大数据、人工智能等先进技术,在疆纳矿业兴盛露天煤矿构建了煤矿综合管控平台。通过地测采模型互通的多源异构数据融合和生产信息时空演化模型的自动构建、更新、修正与应用,实现露天生产全过程的智能管控和少人作业;基于智能调度和生产全过程的实时运行数据采集、管理、分析和预测结果,实现生产决策的智能支持,提高人员和设备的工作效率。通过数据全景地图、生产指挥中心等核心模块的研发和外部系统接入,实现疆纳兴盛露天煤矿各系统的远程集中管控。

疆纳矿业兴盛露天矿智能综合管控平台基于J2EE架构和B/S三层应用体系结构、融合SpringBoot、SpringSecurity、MyBatis等国际流行技术研发而成。平台立足煤矿行业特征,基于不同技术层面实现复杂的业务逻辑、流程控制逻辑和数据存取逻辑,并满足安全性、可移植性、易扩展性、易维护性等特点。平台对煤矿全场景、多业务系统进行集成开发,并将采集的数据和既有数据进行统一整合、集中存储,实现多源异构数据的安全管理和多系统远程集中管控。

疆纳矿业综合管控平台是结合疆纳矿业兴盛露天煤矿的实际生产业务情况,基于该矿的中级智能化建设需求而研发的平台。平台将大数据、统计、人工智能和现代露天采矿技术深度融合,实现了露天矿山全过程运作的实时监测和查询、人−机−环的安全隐患预警以及智能辅助决策支持;平台基于统一的信息化标准体系搭载多个子系统并对子系统间进行贯通关联,实现了全矿的智能监控和信息自动化处理,提高了管理者的工作效率;此外,平台通过对信息资源的共享和统一管理,实现了资源的优化配置,提高了矿山的经济效益。

疆纳矿业综合管控平台包括数据全景地图、生产指挥中心、安全环保中心、智能保障中心、决策支持中心等模块,具体模块功能表述如下。

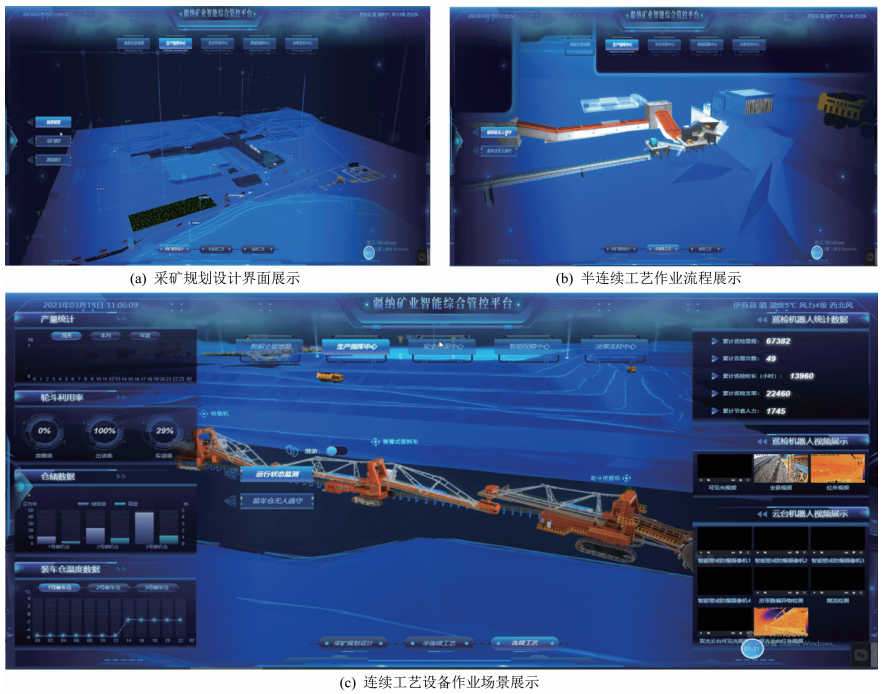

数据全景地图模块以漫游的方式展示了矿区的所有设备和矿坑地貌,界面集成了生活区、连续工艺、半连续工艺、间断工艺等各类设备和建筑物,如图1所示。大屏看板集中显示了矿山生产绩效情况(如产量数据、设备指标、开采指标、销售指标),对值班人员信息、作业人员指标进行统计,并给出了当前环境指标以及相关的预警信息。

图1 露天矿地图全景漫游

生产指挥中心模块主要包括采矿规划设计、半连续工艺、连续工艺的监管和指挥,如图2所示。采矿规划设计主要包括地质信息、测量、剥采排工程等三维模型信息的可视化以及穿爆、采装、运输、排土、辅助作业等工艺环节及设备运行信息的实时采集与显示(图2a);半连续工艺集中展示了工艺系统的作业流程,实现了工艺系统作业的远程监控、工程量统计等功能(图2b);连续工艺主要针对轮斗挖掘机、转载机、悬臂受料车、移动式输送机等组成的连续系统建立数字孪生模型,实现系统内所有设备的对中、走行、进尺、回转、启停等远程集中控制以及系统运行状态信息和装车仓信息(如当前卸料舱位、仓内料位信息)的可视化等(图2c);此外,大屏看板也对产量、轮斗利用率、仓储量、装车仓温度、巡检机器人状态数据进行统计,并对巡检机器人和云台机器人作业视频进行展示。

图2 采矿规划设计和生产工艺系统作业监管

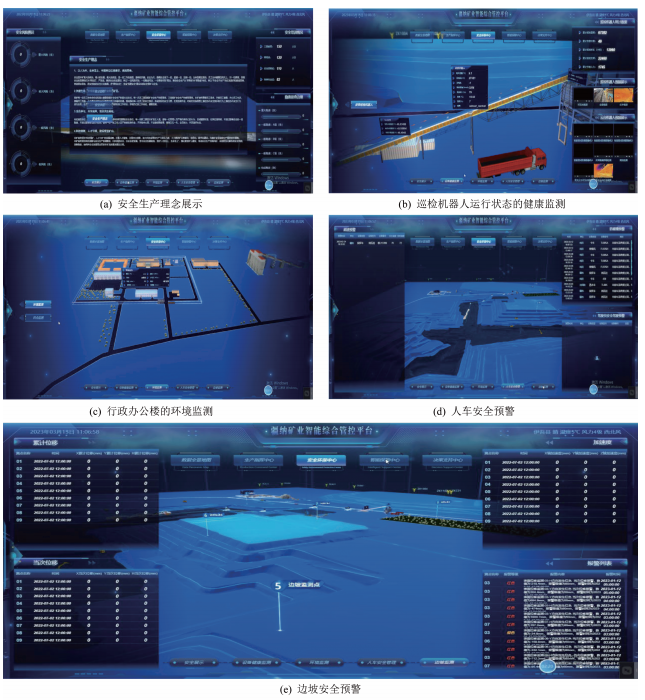

安全环保中心模块包括安全展示、设备健康监测、环境监测、人车安全管理和边坡监测5大模块,如图3所示。安全展示主要包括安全目标、安全承诺和安全生产理念的集中展示并对安全风险辨识、安全培训情况、隐患排查治理情况进行统计(图3a);设备健康监测主要通过看板的形式对输送带、巡检机器人等设备的运行状态进行监测(图3b);环境监测主要提供行政办公楼、储运中心等不同地点的环境监测指标数据(图3c);人车安全管理主要展示车辆的超速预警、防碰撞预警以及驾驶员的安全驾驶预警情况,其中区域内警示灯的颜色用于指示具体车辆的预警状态(图3d);边坡监测主要通过对采场、排土场等危险边坡区域实施在线监测,基于边坡位移、速度、加速度等形态演化数据,实现边坡安全预警(图3e)。

图3 人-机-环的健康监测和预警

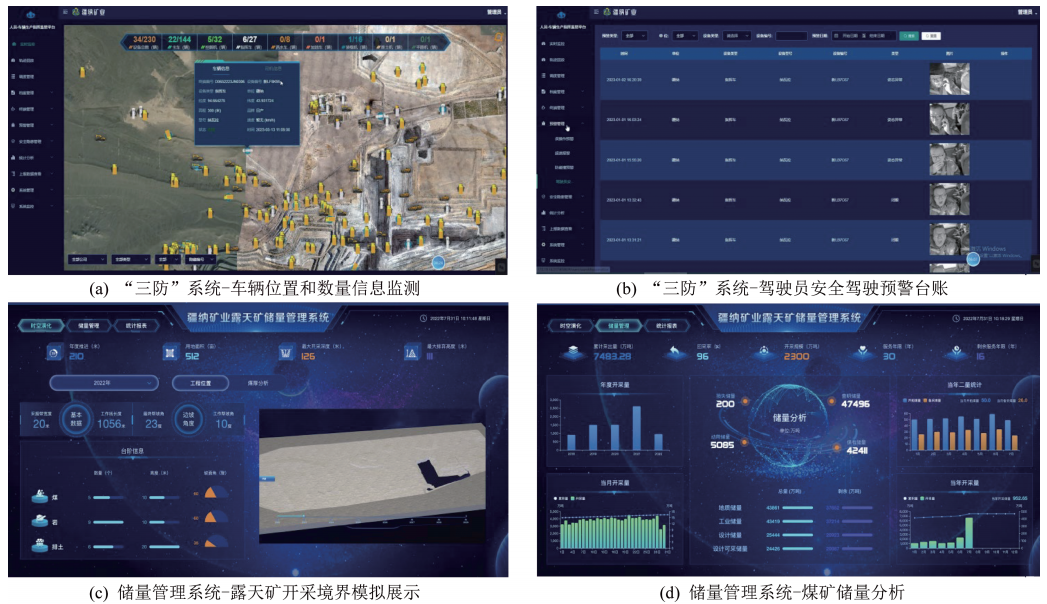

智能保障中心模块包括资源储量管理、视频监控、智能供配电和智慧园区模块,如图4所示。资源储量管理可推演未来10年剥采排工程计划位置,并显示相应的煤层赋存、台阶参数等信息,实现开采规模、累计采出量、回采率等数据的采集、存储和展示(图4a);视频监控能够实时采集采掘场、排土场、辅助生产区、办公区等作业画面,实现对作业地点的集中展示,并对人员和设备的异常状态进行实时报警(图4b);智能供配电针对供配电系统的停送电状态、实时负荷运行数据、电能能耗等信息进行监测(图4c);智慧园区主要对外来访客、人员和车辆管理、远程视频巡逻等数据信息进行采集和监测(图4d)。

图4 矿山资源储量推演和不同场景画面监控

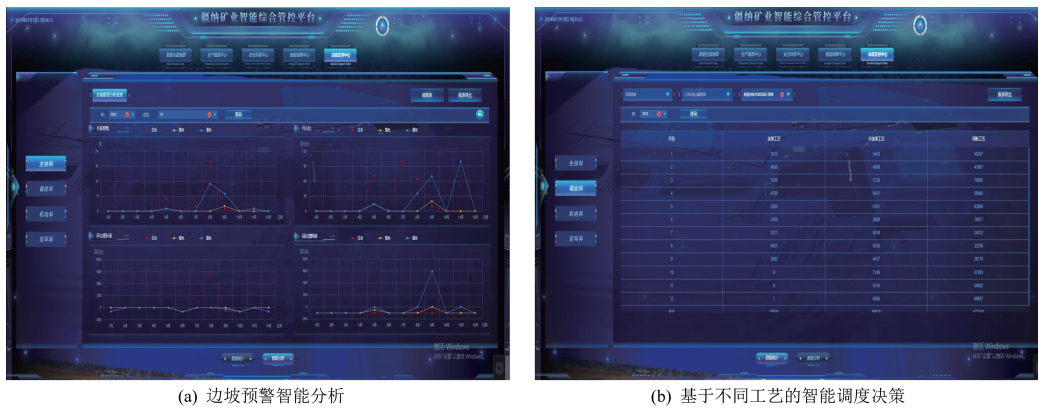

决策支持中心主要为生技科、调度科、机电科和安环科等提供辅助信息,从而帮助管理者更好地进行决策,图5a展示了兴盛露天煤矿不同年度不同月份的边坡预警分析结果,调度中心和安全中心人员基于预警结果对后续工作做出指导,如边坡修复、车辆禁行等,以保证矿山的生产安全;图5b展示了不同年份不同工艺煤岩装车次数,调度人员基于统计结果,结合运距、油耗、人员设备出勤等信息,为后续车辆、工艺选择等做出合理的调度决策。

图5 不同科室的辅助决策支持

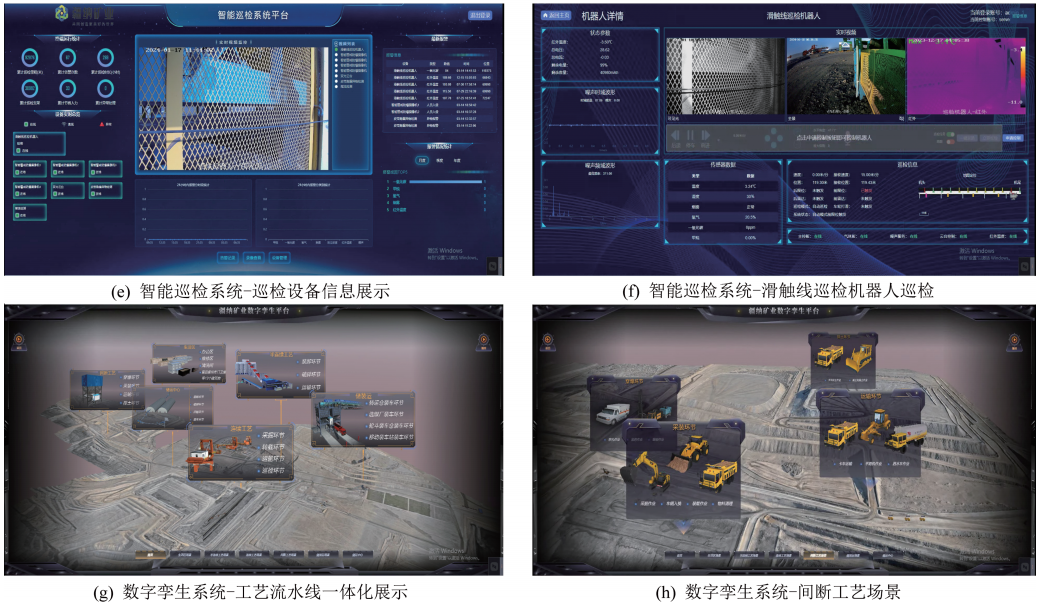

此外,疆纳矿业综合管控平台也搭载了众多外部子系统。通过图4d左侧的菜单功能,能够跳转至相应子系统,其中“三防”系统(图6a、图6b)主要展示了基于不同筛选条件得到的车辆实时位置信息和驾驶员异常行业监测信息。资源储量管理系统(图6c、图6d)模拟了露天矿首采区开采期间逐年剥采排工程位置的时空演化过程并给出了累计采出量、地质储量、工业储量等各类煤矿储量信息。智能巡检系统(图6e、图6f)呈现了巡检机器人的自身状态、输送带和煤流等巡检区域和巡检信息等信息。数字孪生系统(图6g、图6h)实现了露天矿从坑下地测−采掘−装车−破碎−外运的实际工艺流水线仿真一体化,以动画的形式呈现所有业务线和不同工艺设备的基础信息,实现了露天煤矿生产作业的虚实同步映射。

图6 综合管控平台搭载系统功能

综合管控平台基于开放的Hadoop大数据系统,依托云计算、人工智能、大数据和容器服务,在任务调度管理、系统配置、数据建模、ETL引擎等服务的基础上,制定行业内标准的数据代码集,执行数据集成和数据资产目录编目,实现数据接入、传输、清洗、转换、存储等管理功能,解决了数据标准不统一、采集混乱、传输低效、存储不完整等问题;利用分布式数据采集和集中式数据存储等技术实现数据的统一管理,在降低网络资源占用的同时提升数据查询和分析效率。

综合管控平台从煤矿生产和管理实际出发,基于大数据分析技术,建立专业的模型(如基于BIM和GIS构建的露天煤矿三维实景模型)和算法(如基于样条插值和曲面重构算法的地质模型更新技术),实现矿山信息化、智能化作业场景应用。平台基于大量采运系统运行指标特征数据,研究露天煤矿采运设备运行规律,利用GNSS和深度学习算法对矿山边坡位移数据进行训练并实施精准预测,充分挖掘数据信息,为矿山安全生产提供决策支持,由此解决了数据算法对于应用环境的依赖问题。

综合管控平台开发了包含数据全景地图、智能保障、决策支持等多个模块,同时也搭载了“三防”、储量、巡检、边坡等众多系统,实现了生产作业全景的数据采集和画面监控,以及生产、设备和安全的集中管理。通过系统的集成搭载,间接解决了“数据孤岛”问题。

综合管控平台系统安全可靠,建设高度适配疆纳矿业兴盛露天煤矿的智能化需求,保证了关键业务的顺利开展。自2022年上线以来,解决了“数据孤岛”、数据算法环境依赖以及数据信息挖掘不足等难题,实现了信息的共享和能源的节约,提高了作业管理效率。平台能够辅助生产管理者做出有效决策,实现了对整体矿山生产系统的实时安全监控和管理。如通过优化卡车集群调度,使剥离平均运距缩短,从而每年降低运营成本约1500万元。同时,基于平台的远程监控和机器人巡检改善了20余名员工的作业环境,降低了员工的工作强度。此外,智能排水和供电系统也实现了节能降耗;人员设备的安全预警和边坡监测降低了环境隐患,保障了人员设备的作业安全。平台基于多系统联动,实现了露天煤矿采剥、运输、排土设备的实时运行数据采集、管理及分析功能,对所有设备实施数字化管理,使矿山生产及管理效率提高20%、数据利用率提高50%。目前,疆纳矿业兴盛露天煤矿平台建设已达到中级智能化矿山建设水平。

疆纳矿业综合管控平台以煤矿行业特征为立足点,从煤矿业务出发,融合煤矿生产、管理、环境等多类数据,实现了对矿山运作过程的智能监管和生产、设备信息的自动化处理,是中国煤科沈阳设计院几十年设计和管理经验的成果转化。平台借助统计、大数据分析、人工智能等技术,开发专业的数据分析算法,深度挖掘生产数据间的内在联系,为矿山生产计划提供决策支持。通过实施设备的数字化管理和运行数据实时采集、管理、分析、预测,提高设备的工作效率。

实现数据的标准化是建立综合管控平台的前提:做好数据接入、传输、清洗、转换、存储等管理工作,规范化平台需要接入所有系统的通信接口;同时结合不同岗位需要向员工选择性推送数据信息,提升员工工作效率。在系统层面,单一智能化系统应关注具体业务功能实现和算法实施,并将更新版本及时投入算法库,而众多系统更应侧重系统之间的业务和数据衔接、流转以及流转管理。未来,综合管控平台可以充分利用并挖掘不同类型数据信息,配合调用算法库中的不同算法,为矿山生技、调度、机电等不同科室自动做出生产、调度和配电等通用方案。管理者只需针对特定场景/情形对方案进行调整和优化即可得到最优作业方案,降低员工的工作强度,提升工作效率。