初春,陕煤集团黄陵矿业一号煤矿,井下32套机器人分工协作,不知疲倦地“埋头”采煤,整个综采工作面看不见一名工人。

眼前这幕智能开采的场景,都是综采维修电工焦飞在指挥调度控制中心内点击“一键启动”按钮的结果。在这座全国智能化示范矿井的“中枢神经”,身穿西装的焦飞坐在操控台前盯着面前的电脑屏幕,上面正实时显示着地面和井下的设备运行情况。

“有了‘5G+透明地质’开采技术加持,通过数字建模构建三维地质模型,5G网络穿越地表,结合‘透明地质CT切片’就能实现精准割煤,真正做到了工作面‘无人采煤’。”焦飞自豪地向记者介绍。

从穿着工装扎根千米井巷修设备,到穿着西装坐在控制中心盯屏幕,90后焦飞与智慧矿山建设共成长。16年间,他两次夺得全国技能竞赛一等奖,获得陕西省技术能手、陕煤工匠、三秦工匠等荣誉,拥有两项国家专利、30余项创新成果,从一名普通技校生逆袭成为精通智能开采的“数字工匠”。

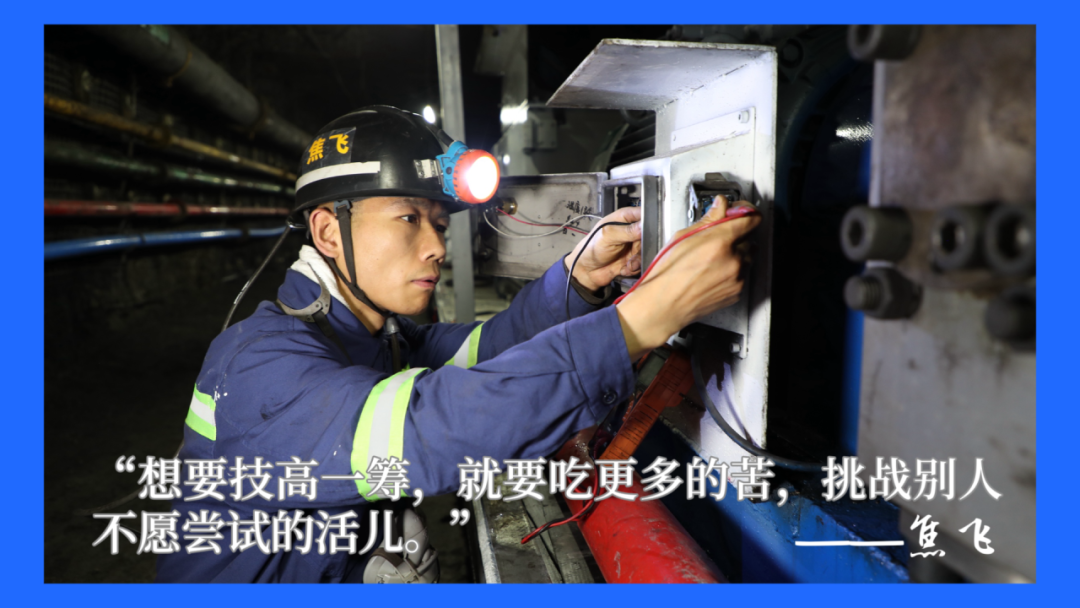

焦飞和技术人员研究井下供电系统。图片来源:受访者供图

焦飞和技术人员研究井下供电系统。图片来源:受访者供图2008年,18岁的焦飞从技校毕业,来到黄陵矿业一号煤矿,成为一名综采维修电工。当时,矿上广为流传着一句话,“出炭不出炭,关键看机电”,焦飞学的第一手活便是修理综采工作面的核心设备——采煤机。

想要学会修理采煤机,必须先看懂电路图。于是,理论基础薄弱的焦飞开始自学电气原理,他对着电路图一条线路一条线路地死磕,遇到不明白的地方就跑到现场对着接线端子逐个对照,直到学懂弄通为止。

掌握操作要领后,他利用机器停工的时间,反复练习实操,渐渐摸清了设备“秉性”。仅用两年时间,他就练就了一身“诊疗”机电设备的绝活。

设备出故障不分“上下班”。一次,焦飞刚下中班回到家,矿上的电话就“追”了过来:皮带输送机突发故障,被迫停机。赶回矿井的路上,焦飞一边仔细询问状况,一边思考故障原因和解决方案。

赶到单位后,他先是仔细查看各项参数,随后与井下视频连线,有条不紊地安排工作:“一组去查看皮带头变频器参数,二组去检查中驱变频器参数……”

紧接着,他立即下井,在现场一步步排查,最终确定是一台变频器的主板出了问题。更换后,设备果然恢复运行。

“焦飞一到,煤机就好。”久而久之,焦飞精湛的维修技术赢得了综采队同事这样的赞誉。

焦飞(右一)轻点鼠标,井下智能化工作面的“钢铁巨兽”就被唤醒,推架、移溜、切割、运输,实现“一键采煤”。 图片来源:受访者供图

数控时代,综采维修电工虽然依旧离不开电笔、钳子等传统工具,但真正的“金刚钻”还是数字化技术。想要拥有“金刚钻”,焦飞必须跨过专业英语词汇和序列代码的难关。

工作之余,他攻读了西安交通大学的自学本科,还自学了工业自动化专业的相关网课,提升编程能力。

2015年10月,综采一队接到黄陵矿业首个中厚煤层智能化综采工作面802工作面的调试任务,这是黄陵矿业应用智能化综采技术过程中的一次重要探索。当时的检修班班长焦飞主动站了出来,他带领班组技术人员与厂家一起调试系统,确保各项参数符合生产标准。

将技术经验转化成标准数据的过程异常烧脑。焦飞一点点自学进制转换、编程,一个指令一个指令地尝试。反复推演现场可能发生故障的处理方法,确保应对突发故障时能做到得心应手。

“智能化开采推行之初,许多职工对于新技术、新设备都有畏惧心理。特别是在地面远程操控采煤机,操作精度最高,难度也最大。”焦飞意识到,必须带领班组成员提升业务技能,帮助大家驾驭智能设备。

为了更好地和“机器人工友”合作,焦飞总结出了采煤机开啤酒瓶盖、远程操控采煤机“穿针引线”等训练方法,帮助工人们掌握了在地面精准操控采煤机摇臂的技巧,实现了远程操控零失误。

经过不懈努力,焦飞带领团队圆满完成802工作面的设备完善及调试运行,为企业节约了成本。工作面还首次实现超前支架地面远程控制及地面“一键自移”控制,形成的“记忆割煤+可视化远程干预”开采模式,填补了国内空白,达到国际领先水平。

焦飞在地面指挥控制中心远程操控采煤机割煤。图片来源:受访者供图

虽然矿井在智慧开采的路上迈出了一大步,但是“记忆割煤”技术,依然面临复杂地质条件下应用不稳定、人工远程干预控制频繁等行业技术难题。

为此,2019年,黄陵矿业联合多家产、学、研单位,启动“透明地质开采技术”研究。作为矿区的“王牌团队”,焦飞所在的综采一队挑起了设备调试的重担。

每一次试验,都是充满未知的挑战。矿用终端存储运算能力受限、传输协议繁多、数据链路复杂……那段攻坚克难的日子让焦飞华发早生,“问题不解决,愁得人整夜都睡不好觉”。整整160天里,焦飞攻克了一道又一道难关,完善了一个又一个环节,取得了一项又一项成果。

终于,黄陵矿业建成全国首个“透明地质”精准开采工作面,实现了从“记忆截割、远程干预”向“自主截割、无人干预”的跨越,生产效率提升30%,每年可多产煤炭90万吨,年增加产值4.5亿元。

此后,焦飞还参与设计了综采工作面采煤机外喷雾自动启停功能优化、云台自动跟机画面程序优化等30余项创新成果,创造利润600余万元。

2022年,该矿应用“5G+透明地质开采技术”,主要生产系统全部实现智能控制,高强度作业全部实现机器人代替。

来源:工人日报微信