当前,露天矿山普遍面临用工难和用工成本高的问题。大多数矿山均远离市区,矿区运输工作环境恶劣,现有司机老龄化严重,社会人员从业意愿低,员工培训周期长,多种因素导致露天矿山运输卡车司机紧缺。露天矿山卡车司机的运输工作不仅枯燥而且存在着一定危险性,驾驶员需要时刻关注环境变化,夜间工作还需要克服自身疲劳、视线不足等问题。因此,开发露天矿山卡车无人驾驶技术具有重要的现实意义。

文章来源:《智能矿山》2024年第2期理事会特刊“矿山机器人”专栏

作者简介:邵水才,正高级工程师,硕士,现任国家能源集团国源电力有限公司副总经理

作者单位:国家能源集团国源电力有限公司

引用格式:邵水才,王荣,郝鹏飞.无驾驶舱矿山运输机器人的设计与应用[J].智能矿山,2024,5(2):44-51.

无人驾驶技术现状

随着无人驾驶技术在国内外的研发和应用,无驾驶舱运输机器人也逐渐成为运输领域的热门,许多企业和研究机构都在积极研发和推广该技术。目前,无驾驶舱运输机器人主要应用在自动驾驶货车、无人驾驶无人机、自动化仓储机器人、无人驾驶地面运输机器人等场景。

2021年3月,沃尔沃集团公司旗下工程设备企业volvoCE在瑞典Eskilstuna的客户中心建造了世界上第一个电动运输机器人自动驾驶矿场运输解决方案的测试示范区(图1),使其再次领先建筑装备行业,同时也拓展了沃尔沃集团公司的自动驾驶产品战略。

图1 自动驾驶矿场运输解决方案示范区

考虑工作环境的特殊性,2022年6月,俄罗斯无人驾驶矿卡玛斯—6559(木星30,图2)发布,专为矿区高强度运输而研发设计的无驾驶室汽车。该款车型优点是具备在矿山内全自动行驶能力,但其自动驾驶系统依靠雷达、摄像头及卫星定位工作,因此只具备限定区域内的较简单工况下的全自动处理能力。

图2 俄罗斯无人驾驶矿卡玛斯—6559

无驾驶舱运输机器人系统设计综述

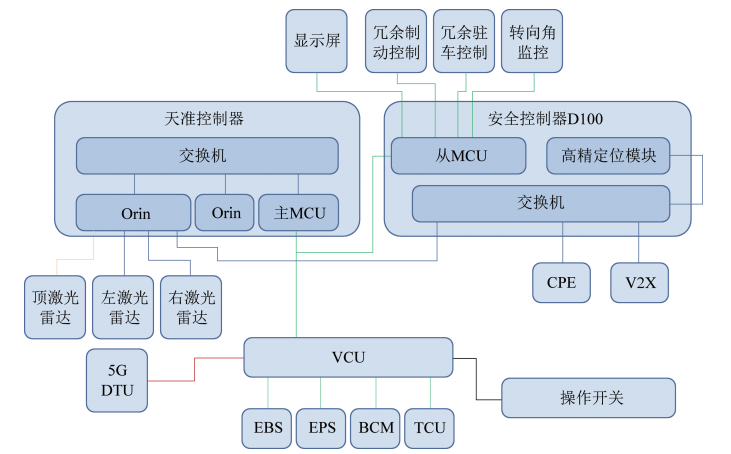

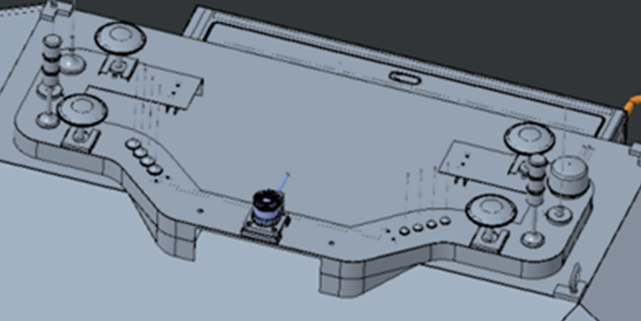

无驾驶舱运输机器人Alpha90(以下简称Alpha90)采用徐工集团XGA90车桥、车架及动力驱动系统,采用无驾驶舱设计,是一款全线控化、全无人化、全模块化的机器人。其机械和控制完全解耦,由无人驾驶系统控制,消除了机械磨损导致的控制偏差;相比传统驾驶室,无驾驶舱运输机器人与无人驾驶部件完美匹配,显著提高了传感器的使用效率和精度;升级了前保险杠和顶部支架以及防震装置,增加了雷达灰尘抑制设备,并优化了空间,减轻车重,形成了以无人驾驶为核心的域集中式电气架构;以VCU−ACU−SCU构成设备与设备控制,形成安全闭环;底盘线控化和安全冗余,从感知、定位、通信和EE架构到车控部件均采用安全流程正向设计,且冗余控制和监控接口均独立于主控系统,可在运输机器人异常的情况下满足运输需求。无人驾驶系统整体架构如图3所示。

Alpha90除无人驾驶系统外,从运输机器人的角度新增了以下功能:

(1)远程唤醒

Alpha90增加了5G唤醒功能,其设计主要基于寻呼机制和优化策略:①5G网络可以通过寻呼机制来寻找处于待机状态的Alpha90机器人终端;②5G网络采用多种优化策略来降低自身能耗;③利用5G网络支持的多种接入技术(NR和LTE),可在不同场景下发挥各自优势,如在低速场景下使用NR技术,在高速移动场景下使用LTE技术,经测试,该设计能够满足不同场景的功能需求,提高网络性能和运输体验;④通过APP可控制机器人的唤醒、上电、启动和熄火等功能(图4)。

图4 APP显示

(2)操作开关

操作开关的功能主要包括电源控制、模式选择开关和急停控制,其中电源控制和模式选择开关是常用功能,急停控制则针对运输过程中出现特殊情况时使用。操作开关的功能:①电源控制,通过操作开关来接通或断开电源的操作;②模式选择开关,用于选择设备的不同运行模式或设置;③急停控制,指在紧急情况下使用的控制手段。以上控制方式都是为了更好地管理和控制设备或系统的运行状态,以满足生产需求和应对可能出现的紧急情况。

(3)温度控制

Alpha90设计了设备舱内温度自动控制系统,优化了无人驾驶设备的工作环境,以保证无人驾驶系统的最佳工况发挥。设备舱安装了环境温度传感器,当温度≥40℃时,自动打开空调;当温度<25℃时,自动关闭空调,从而保证设备舱部件在合适的温度运行。

Alpha90温度控制系统结合无人驾驶技术和温度控制技术,实现对运输机器人内部温度的自动监测和控制。常规无人驾驶温度控制系统的主要组成包括:①温度传感器,安装在运输机器人内部,用于实时监测运输机器人内部温度情况;②控温设备,包括制冷、加热或温度调节装置,可根据温度传感器的反馈信号,自动调节运输机器人内部的温度;③数据传输与监控平台,将温度传感器采集到的数据通过无线通信传输到监控中心,实现对温度数据的远程监控和管理;④自动化控制系统,结合无人驾驶技术和温度控制技术,实现对运输机器人内部温度的自动化控制。

在实际应用中,Alpha90的温度控制系统综合考虑了温度传感器的准确性、无人驾驶系统的稳定性和安全性、控温设备的可靠性和节能性等因素。

(4)人机交互

Alpha90具有无人、工程和遥控3种模式,由全新运维逻辑和人机交互机制组成,工作中可根据需要对这3种模式进行切换。Alpha90大屏幕上增加了三色灯、状态指示灯、LED屏、驾驶舱照明灯等,并优化了原有的前大灯布置、工作灯的工作逻辑等,信息可直观显示,有助于工作人员快速了解运输机器人状态。人机交互(图5)主要功能是运输机器人状态和驾驶模式等信息显示。

图5 Alpha90外部人机交互示意

(5)冗余刹车

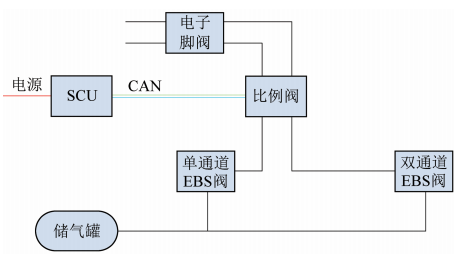

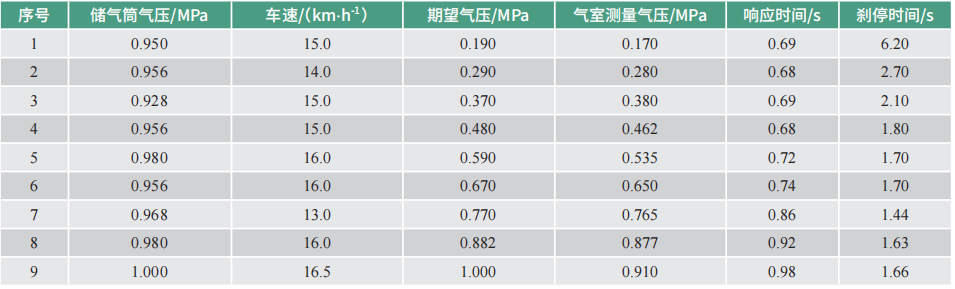

刹车系统采用EBS行车制动和冗余制动系统方案,常规情况下使用EBS执行无人驾驶的刹车控制请求,当安全域控SCU识别到系统EBS异常后,代替EBS接管刹车。冗余刹车原理如图6所示,冗余刹车实测数据见表1。

图6 冗余刹车原理

表1 冗余刹车实测数据

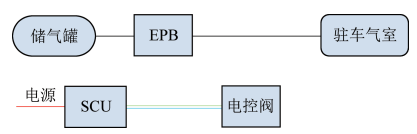

(6)冗余驻车

冗余驻车功能用于Alpha90驻车系统异常时介入驻车或者驻车释放。在电子驻车EPB功能正常时,采用EPB驻车和驻车释放;在EPB异常时,采用安全域控冗余驻车。当安全域控SCU识别到EPB系统异常后,代替EPB使运输机器人驻车,等待检查和维修。冗余驻车原理如图7所示。

图7 冗余驻车原理

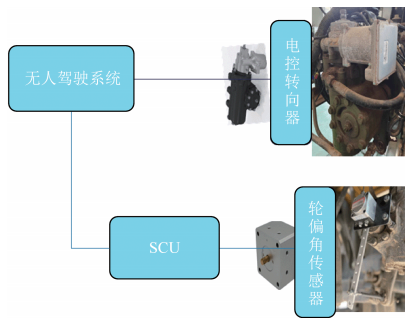

(7)转向轮偏角监控

转向轮偏角传感器用于转向轮角度监控,采用智能循环球系统实时转向,异常时智能循环球系统可临时应急转向。增加了独立的轮偏角传感器系统实时监控辅助无人驾驶系统的转向控制,其主要部件包括转向角度传感器、角度采集机械连杆结构等,转向轮偏角监控原理如图8所示。

图8 转向轮偏角监控原理

(8)遥控驾驶

在遥控驾驶方面,Alpha90设计了近场遥控和远程遥控。近场遥控:运输机器人装配、维修过程,通过近场遥控进行运输机器人低速移动控制;远程遥控:通过遥控座舱对运输机器人进行超视距控制,应对运营过程中场景。

遥控驾驶的主要组成部分包括远程控制设备、通信系统、车载传感器和执行器、自动驾驶技术、安全保障系统、数据传输加密与安全系统等。

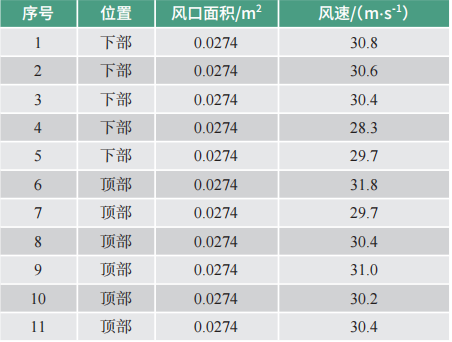

(9)雷达灰尘处理

雷达灰尘处理系统主要用于运输机器人雷达设备表面灰尘处理。针对颠簸扬尘,Alpha90对激光雷达增加除尘装置,在雷达周边形成“气帘”,可提升激光雷达感知度到73以上。保证雷达感知全天候、天气恶劣、颠簸环境下的有效感知。雷达扬尘抑制静态测试数据见表2。

表2 雷达扬尘抑制静态测试数据

雷达灰尘处理系统主要是针对露天矿山等环境中产生的扬尘进行监控和处理的方案,包括:①雷达监测系统,对矿山工作面和周围环境中的扬尘进行实时监测;②数据分析与预警系统,将雷达监测到的数据输入到数据分析系统中,通过数据处理和算法分析,实现对扬尘浓度、扩散范围等情况的实时监测和预警,及时发出警报并采取相应措施;③实时监测与反馈,将处理的效果进行实时监测,反馈到控制系统中,实现对设备表面灰尘方案的动态调整和优化。

综合利用雷达监测和智能化控制系统,可以实现对雷达设备的实时监测,降低灰尘对设备的影响,保证无人驾驶运输机器人的运输安全。

(10)安全和控制系统升级

Alpha90的控制系统设计采用全新的架构,对配电系统和控制系统进行了升级,主要涉及软件、硬件、传感器、执行器等方面的改动,目的是提升运输机器人的安全性、可靠性。

配电系统使用智能保险盒,对全车电源进行电源管理,实现了远程上下电控制:①智能配电盒进行整车电源分配,控制设备上电时序,电源状态监测,故障报警;②云平台给终端下发远程上电指令,控制智能配电盒上电;③远程启动发动机,熄火运输机器人。

控制系统升级和匹配包括:①无人驾驶技术集成,将原有的控制系统升级并适配无人驾驶技术,主要包括自动驾驶软件、传感器、执行器等的集成和匹配;②节能减排技术升级,对运输机器人的发动机控制系统、排放控制系统进行升级,以适应新的环保法规或提升燃油经济性;③信息系统升级,针对无人运输机器人工作环境,重新定义人机交互系统。

充分考虑到原有的硬件架构、软件系统、通信协议等因素,确保新的设备或技术能够与原有的控制系统完美匹配,并保证整车的稳定性、安全性和合规性。

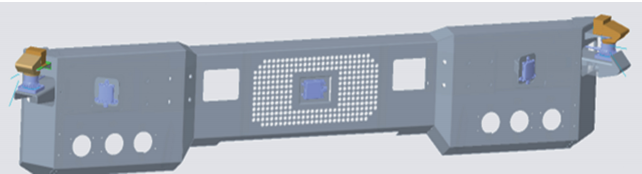

(11)安装匹配

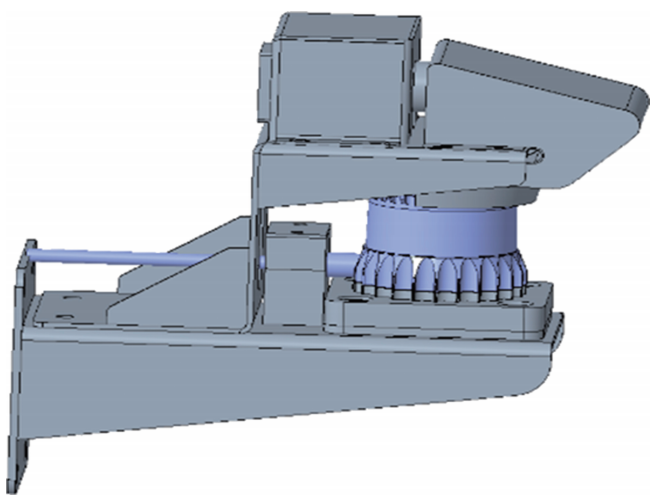

为保证Alpha90的可靠性稳定性,重新对硬件安装做了相应的匹配设计,采用一体化解决方案一体化的保险杠设计(图9):保险杠与车身连接,优化了传感器布置,使整车整洁,美观;优化了保险杠的减震能力,易于安装且能够保证传感器的感知识别能力,也提高了传感器的使用寿命;在激光雷达的线束接口处增加接口稳定保护座,防止雷达接口在恶劣环境下锈蚀损坏,提升可靠性。一体化的顶部支架设计(图10):车顶一体化传感器支架带有减震装置,抑制传感器的高频和低频震动;整车装配时,传感器安装到支架完毕后再安装到车顶,减少了整车装配时间;顶部激光雷达同样有减震装置,接口保护座和除尘装置。减震设计(图11):对影响激光雷达感知和寿命的震动抑制,设计的减震措施使震动减低了约50%,高频震动抑制达到了100%,有效提升了雷达的寿命和可靠性。

图9 一体化保险杠设计示意

图10 一体化顶部支架设计示意

图11 减震设计示意

应用案例

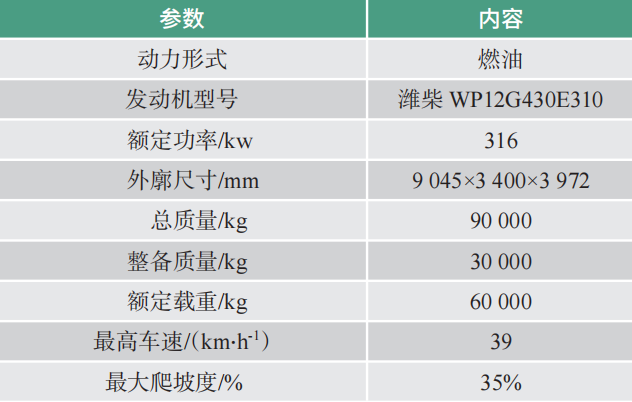

Alpha90则是国内首次应用于大南湖二矿的露天矿用无驾驶舱矿山运输机器人,使用设备舱取代了传统的驾驶舱,将所有硬件统一集成,取消了驾驶员相关操控。针对采场颠簸、扬尘大的作业特点,优化传感器设备,构建了全新的运维逻辑和人机交互机制,实现了调试、遥控、无人驾驶模式的按需切换,并可通过APP实现部分功能的远程操控,其主要技术参数见表3。

表3 Alpha90主要参数

(1)道路条件

道路宽度:行驶的道路平均宽度12m,最小转弯半径24m。

路面质量:路面平整、坚实,无大块石头或其他障碍物,可以确保车辆行驶平稳。

坡度要求:坡度最大为12°,距离45m,车辆爬坡能力满足要求。

(2)坡度要求

上坡:上坡时,车辆保持稳定的15km/h车速,上坡不大于车辆最大爬坡度的70%。

下坡:下坡时,车辆可以控制车速,下坡坡度不大于车辆最大爬坡度的50%。

弯道:弯道路段应根据无人矿卡情况进行特别设计,最小转弯半径24m且只有1个弯道,可以防止车辆失控或侧翻。

(3)转弯半径

车辆最小转弯半径应根据车辆的尺寸和行驶速度确定,以保证车辆在转弯时不会发生侧翻或刮擦。道路转弯半径应根据具体情况进行特别设计,以满足不同类型和尺寸的车辆行驶需求。

(4)路面摩擦系数

大南湖二矿无人驾驶使用的路面的摩擦系数为0.6~0.8,能确保车辆制动和加速时能够保持稳定,并定期对路面摩擦系数进行检测和维护,以保证其符合标准。

(5)天气条件

雨天和雪天等恶劣天气条件会对道路的安全使用产生影响,此类天气条件下车辆停止行驶。无人驾驶生产作业现场未来随着露天矿山无人驾驶技术的推广应用,安全员这一岗位将在无人驾驶技术落地后退出历史舞台。无驾驶舱运输机器人将成为未来的发展趋势,现实意义和未来前景广阔。工作状态下的Alpha90如图12所示。

图12 工作状态下的Alpha90

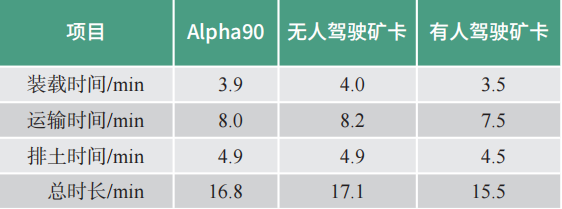

表4 3种类型车辆平均单次对比数据

通过对比3种车型数据可知,Alpha90在装载、运输、排土总时间优于传统无人驾驶矿卡,略低于有人驾驶,原因为无人驾驶在装载过程会依据驾驶员经验有所调整。综合对比Alpha90整体效率与传统无人驾驶矿卡持平且略好,而达到有人驾驶矿卡水平的89%。

综上,Alpha90作为露天矿山无人驾驶运输专用设备,从整体架构设计、主要功能实现均比传统有人驾驶具有优越性,通过与传统无人驾驶矿卡和有人驾驶矿卡效率对比结果,显现出Alpha90无驾舱运输机器人凭借其先进的技术和安全稳定的性能能够胜任运输工作。露天矿若投入使用Alpha90,能够减少司机受室外高温高寒、极端艰苦作业环境等影响,对推动露天煤矿智能化建设有着重要意义,可大幅提高煤矿运输安全管理水平,有着广阔的市场应用前景。

助理编辑 | 江振鹏

编辑丨李雅楠

审核丨赵瑞