01:MG900/2360-WD型采煤机

该采煤机由中国煤科上海研究院研制,为适应中厚坚硬煤层高效开采最新研制产品。采高范围1.7-4m,总装机功率2360kW,为目前平均采高2m煤层采煤机中之最。利用大数据建立截割、牵引最优匹配模型;通过新材料、新工艺、新技术的应用,强化了整机联结、传动系统和壳体强度,提高了整机使用可靠度。配置最先进的惯性导航、规划截割、摄像照明、人员接近预警、雷达防支架碰撞等系统。该设备截割功率大、动力强劲、高速牵引、智能化功能完备、整机可靠性高,适用于1.7~2.5m坚硬煤层高效开采,是满足当下日益增长的长工作面坚硬煤层高效开采的一款新综采利器。

02:薄煤层高效扁平化成套刮板输送设备

该设备由中国煤科天地奔牛研制,针对1.3m以下薄煤层开发,刮板输送机槽宽800mm,配套38mm超扁链,中部槽高度285mm,可配置3个驱动部,最大装机功率1575kW,设计长度320m,具备年产2Mt的生产能力。该系列刮板输送设备,通过研制低功耗扁平化中部槽、反曲线多维度自适应机头尾、紧凑型智能控制系统,解决了薄煤层开采中存在的过煤/过机空间小、端头推进效率低、人员劳动强度大等难题。为实现薄煤层更长运距运行和无人化常态化开采提供技术支撑。

03:煤矿井下高压高效柱塞泵及成套智能系统

该系统由中国煤科天玛智控研发,针对超大采高工作面上供液系统流量需求大、压力要求高等难题,研发了“煤矿井下高压高效柱塞泵及成套智能系统”,该套系统主要包括10m超大采高智能供液系统和面向多工作面的中央供液中心。首创了集成故障预测与健康管理功能的网络型控制系统,研制开发了远距离智能配送水基动力系统技术及成套装备,解决了“一面一站”向“多工作面集中供液”转化过程中,压力损失过大、维护检修不便和介质管理困难等问题。实现了工作面介质的高质高效供应和设备的集中统一管理,并为煤矿工人提供安全健康的工作环境。

04:煤矿区域集中供电解决方案

该方案由中国煤科常州研究院研发,针对煤矿采、掘工作面,主辅运等区域集中供电的应用场景,提供煤矿区域集中供电解决方案。研制核心设备BPQJ1系列组合变频起动器,可对皮带、乳化液泵站、全断面硬岩掘进机所有工变频电机进行集中驱动、控制和保护,减少现场设备数量,简化控制流程;QJZ3系列组合开关,具有独立换向、故障自诊断、状态远程侦测、免开盖测量和控制系统双机热备等特点,可提升产品可靠性和运维效率。通过集成化、数字化、智能化赋能,实现区域集中供电、节能降耗和提升运营效率,助力煤矿安全、高效、绿色生产。

05:矿用智能化φ4530敞开式TBM岩巷掘进系统

该系统由中国煤科上海研究院研发,采用模块化、分体式、组合化设计理念,掘进能力、支护能力、出渣能力大裕量设计,具有“一芯多能,一机多用”的特点,运输方便、拆装灵活,满足一定巷道范围内长、短岩巷掘进。系统具有全断面破岩、多级平行支护、高效推进、高效收渣、连续排渣、智能导航、通风和除尘等平行作业的特点,可实现安全、高效、绿色、智能掘进,解决煤矿岩巷掘进效率低、安全性差的行业瓶颈问题。

06:掘进工作面喷涂支护材料与自动喷涂设备

该设备由中国煤科开采研究院研制,突破了喷涂材料、自动化施工设备、智能化控制系统三个方面难题,先后研发了国际首款高强度、高韧性、快固化、高性能矿用有机喷涂支护材料,室温固化时间<40s,承载性能达到25kN/m2。研制的自动化喷涂泵、喷涂机械臂及控制系统,首次突破解决了煤矿井下10~30℃大温差条件下高粘度材料高比例精度稳定泵送与雾化问题,达到单米进尺施工喷涂时间小于8min,形成了具有自主知识产权的世界首套喷涂支护成套技术和装备。

07:煤矿井下随采随掘智能探测技术与装备

该系统由中国煤科西安研究院研发,首创了以采煤机、掘进机切割煤壁的震动作为震源,避免了传统炸药震源的限制,具有长期连续监测、数据自动处理、异常智能识别等特点,实现了采掘工作面前方200米内灾变地质体时空演化过程的实时监测,探测准确率达到90%以上。每5分钟一次的成像效率,大幅提高了探测实时性,提高了地质异常体探测的精度和准确度,解决了采掘工作面灾变地质体超前、精细、实时探查的难题,为煤炭安全、高效、智能开采提供实时、高精度地质保障。

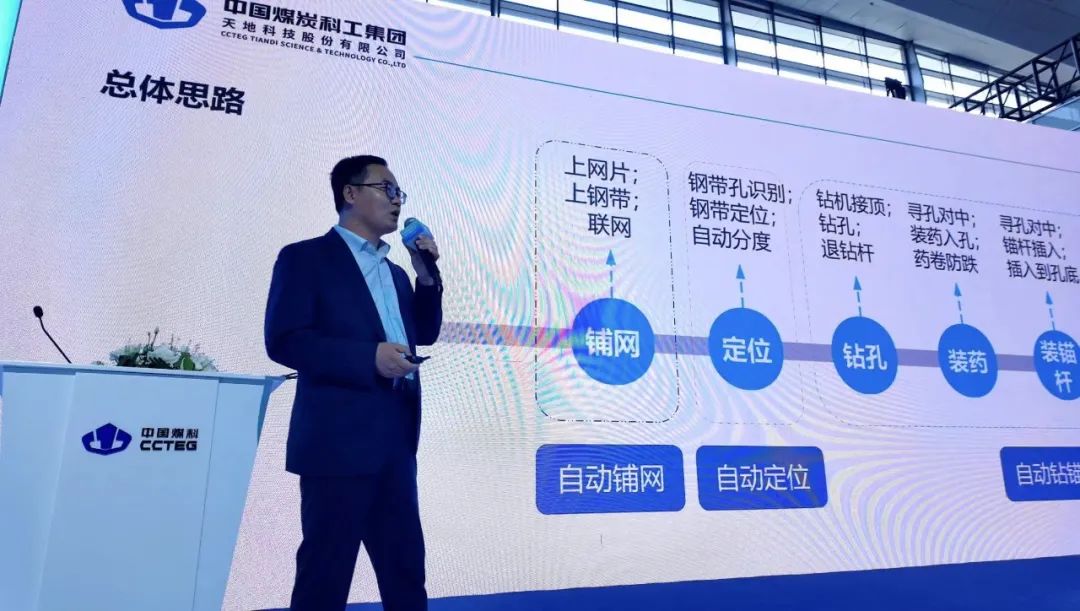

08:智能锚护机器人技术

该系统由中国煤科太原研究院研发,具备机器视觉识别锚杆钢带眼位、自动铺钢筋片网,锚杆位置自动定位,锚杆全自动支护作业和成排轨迹规划功能,同时还具有锚杆及药卷连续供给,一孔多药充填,拧紧力矩显示等人性化功能。开发的锚护机器人集中控制系统让繁锁的操作转换为自动处理,有序协调各子系统的工作,提高了系统的安全性和稳定性,解决了常规“螺纹钢锚杆+树脂药卷”施工工艺的自动化、智能化难题,在不改变现有施工工艺的前提下,可广泛应用于国内各大矿区。

09:数字岩石力学大型基础工业软件平台

该平台由中国煤科煤科总院研制发,通过力学知识和数据技术深度融合,攻克了冲击地压定量分类防控、灾害全物理过程重现等传统手段无法处理的复杂工程问题,实现全要素模型构建、监测数据三维交互、物性信息工程展布、多尺度结构还原、全时空应力模拟等功能,可支撑室内岩石力学实验、常规矿压管理、地下灾害防控、政府监管监察等多场景需求,以全新作业模式赋能深地工程。

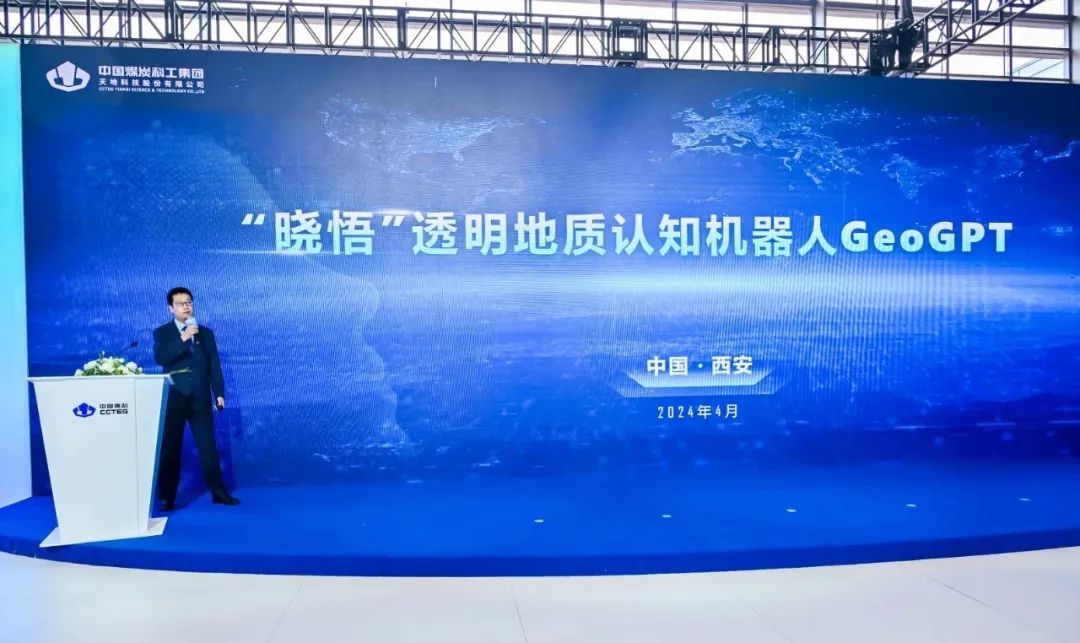

10:“晓悟”透明地质认知机器人

该设备由中国煤科西安研究院研制,依托国内首个地质垂直领域大模型GeoGPT开发的“晓悟”透明地质认知机器人,采用先进的生成式人工智能技术,实现多源异构数据汇聚融合、数据问答、文档问答、报告自动生成、CAD图件识别、智能应用等功能,赋能透明地质保障系统,打通地质数据与工程、安全和辅助业务之间的数据壁垒,形成对智能掘进、智能采煤、灾害预警等智能化系统的强有力支撑,解决煤矿生产中的应用难题,帮助煤矿技术人员提升数据利用效率,提升煤矿行业的智能化水平和安全生产水平。

11:基于AR+AI的高端综采装备数字化智能运维管理系统

该系统由中国煤科开采研究院研发,为首个基于AR+AI技术的煤矿装备远程智能运维系统。针对高端综采装备运维存在看不到、测不准、摸不着、停不起的现状和难题,首创“数化、先知、交互、融智”四项关键技术,面向智能运维“看、诊、控、训”四大应用场景,该系统已成功应用于陕西陕煤曹家滩矿业有限公司,下井频率降低20%,运维时间减少80%,运维人数减少75%,实现了远程高效少人运维。

12:煤矿井下多场景人机协同安全防护整体解决方案

该方案由中国煤科常州研究院研发,针对采掘运等大型装备协作防撞和人机接近安全防护难题,常州研究院研发了“井下多场景人机协同安全防护整体解决方案”。该方案主要包括人机协同安全防护软件平台、穿戴式单兵装备、车载防碰撞装置、定位通信一体化探测器、AI红外摄像仪等装置。首创了融合IMU与UWB的新型定位算法和动态时隙协议,解决了采掘工作面等井下复杂环境中因金属遮挡和多径效应造成的定位严重漂移问题,构建了多场景应用模型。满足了井下采掘工作面、主煤流运输和辅助运输等人机接近防护、电子围栏、支架定位、设备防碰撞、密闭限员、煤仓准入限制等生产安全需求。

13:黑灯智能化选煤厂

该方案由中国煤科南京设计院研发,依托于公司在三十余座选煤厂智能化项目中积累的实施经验,建设了涵盖6大中心、22个子系统、114个功能模块,形成基于设备、工艺、运营三个层面的评估评价体系,最终实现选煤厂生产全流程的少人、无人值守;保证系统稳定运行;提高产品质量、产率。中国煤科南京设计院提出的“黑灯”选煤厂建设方案已达到“国际领先,行业示范”水平,推动了选煤厂智能化建设由初级向高级迈进。

14:租赁通APP

该软件由中国煤科金租公司研发,以数字化、高效化、批量化的业务模式搭建线上金融平台服务集团小额单台套装备的销售。通过应用小程序让集团一线营销人员与金租公司业务人员快速对接、及时捕捉市场欣息;通过与集团下属各单位建立专属性的数字化风控模型,实现精准识别风险、线上高效审批、快速放款。该产品的推出将为煤炭客户提供及时、高效、快捷的融资租赁服务,协助煤炭企业及集团成员单位把握市场先机、抢占目标市场、达到快速回收设备款的目标。

15:煤矿灾害智能预警与综合防治系统

该系统由中国煤科煤科院研制,针对煤矿灾害海量数据利用率低、多灾害数据融合分析不足、监测预警与灾害防治脱节严重等问题,融合分析矿井地质生产、监测和治理数据,建立数据驱动的煤矿灾害智能预警指标库和预警模型库。根据煤矿条件自主选择预警模型、优化指标参数,实现煤矿灾害的智能预警、风险动态评估、治理过程信息管控及设备联动控制,为煤矿灾害智能预警与防治全过程管控提供完整的解决方案。系统将煤矿“监测预警一解危治理一效果检验”系列过程智能化、信息化、数字化融合,实现了煤矿灾害智能预测预警及防治全过程管理,显著提高煤矿的防灾治灾能力。

16:煤矿井下大功率智能化定向钻进技术装备

该装备由中国煤科西安研究院研制,首创了煤矿井下大功率自动化定向钻机,研发了智能辅助钻进设备,发明了矿用有线地质导向随钻测量系统,开发了大直径钻进工厂化成孔技术,搭建了定向钻机地面远程集控平台系统,攻克了定向钻进主要工序自动化控制、大直径定向钻杆批量自动加卸、随钻地层信息感知与煤岩识别、地面-井上下信息交互与多机协同集控等技术难题,实现了Φ200mm大直径一次定向成孔和地质导向精确轨迹控制,推动了煤矿井下钻探装备由常规钻孔自动化向定向钻孔自动化进步。该技术装备已在山西、安徽、内蒙古等地区示范推广,入选了《科创中国先导技术榜单》《矿产资源节约和综合利用先进适用技术目录》。

17:1000kW煤矿井下压裂泵及成套智能系统

该系统由中国煤科天玛智控研发,为满足煤矿井下瓦斯抽采和安全治理的需求,本产品以制动功率1000kW、最大理论排量2197L/min(最高压力25MPa)、最大理论排量1121L/min(最高压力50MPa)、最大理论排量766L/min(最高压力63MPa)的高效稳定低振低噪系列产品技术方案,解决井下压裂对大流量、高压力供液难题。该系列1000kW煤矿井下压裂泵及成套智能系统采用的创新变频压力调节技术,能够实现压裂全过程的实时精准控制;其控制和检测技术,攻克压裂各阶段流量和压力需求差异化及快速突变的难题,实现了设备的远程自动逻辑控制。

18:矿用变电所巡检消防机器人

该机器人由中国煤科机器人公司研发,针对井下变电所初期火灾难发现、发现后因扑救不及时而丧失最佳灭火时机的难题,提出了矿用变电所巡检消防机器人。通过高精度图像识别算法,实现变电所仪表数据读取功能,实时监控变电所环境,并进行视频回传;结合AI技术精准实时探测现场火焰情况并准确确定着火点,自主喷射干粉包,实现自主火焰探测与自主灭火;整机采用防爆处理,适用于一类防爆环境,能够代替人工灭火,提高消防作业安全性,降低人员伤亡。

19:矿用自动控制钻孔机器人

该机器人由中国煤科重庆研究院研发,针对矿山井下地质条件复杂多变、空间狭窄且通讯受限等严重制约智能化钻孔施工的难题,重庆研究院攻克了煤岩自适应钻进控制机理,研发了基于差分进化算法的钻进参数自适应调节技术和基于多源信息融合的自适应容错定位技术,首创了双机械手协同自动装卸钻杆系统,为国内外矿山行业首套自动控制钻孔机器人。该产品可实现井下钻场定位误差小于5cm,工况调节时间小于3 s、执行响应时间小于0.5 s,钻杆输送定位误差小于0.01%,解决了矿山受限空间智能化钻孔施工的行业难题,为矿山灾害智能化防控和智慧矿山建设提供先进装备支撑。

20:粉煤灰固碳综合利用关键技术与装备

该成套技术与装备由中国煤科开采研究院联合国家能源集团国神公司研制,开发了两级耦合高效固碳技术、研制了涡流式固碳反应装置和旋桨式固碳反应装置,主要包括固碳降碱反应系统、烟气循环利用系统、矿井水循环利用系统、长距离管道泵送及测堵测漏系统、井下注浆充填系统、固碳效果评价系统、智能化控制系统等,可实现年利用粉煤灰50万吨,年固碳量3万吨,从而达到粉煤灰固碳充填及防灭火、矿井水循环利用以及地表减沉等多重目的,助力煤电企业绿色低碳发展。

21:三下煤层连采连充绿色开采技术及成套装备

该装备由中国煤科太原研究院研制,针对连采连充效率低、采煤成本高等实际问题,提出了收缩状态转弯,展开长距离运输的设计理念,攻克了无源自张紧储带、重载水平同步伸缩、电缆储放及自适应张紧等关键技术,全新开发了移动伸缩式皮带转载系统,匹配了连采连充大角度小半径转弯、频繁后退调机的工艺特点,以此为核心装备构建了特厚煤层智能连采连充作业线,成套装备搭载了自主导航、电子围栏、远程集控、地面监控等智能化单元,实现了连采连充年产百万吨的目标,有效控制了地表下沉,减少了矸石外排,保护了地表土地资源和地下水资源,实现了“资源开采”与“环境保护”的协调发展,为解放“三下”压煤提供了一种“安全、高效、智能、可靠”的开采方案。

22:氢能源无轨胶轮车

该车辆由中国煤科煤科总院研发,氢能源无轨胶轮车以55kW氢燃料电池发动机为主动力,10kW防爆锂电池为辅助动力,氢燃料电池发动机通过氢气和空气中的氧气在较低温度下发生电化学反应,产生电能驱动车辆电机运转,整车控制器、氢电混合动力功率分配控制器、电机控制器组成能量管理系统,管理整车能量需求和电驱动系统能量供给,辅助动力防爆锂电池对氢燃料电池发动机的功率曲线进行削峰填谷,从而形成新型动力架构。经过220小时试验测试,氢燃料电池发动机综合效率接近53%,燃料经济性优于柴油机,能够实现车辆终端近零排放。

23:露天矿破碎分选一体化解决方案

该方案由中国煤科唐山研究院研制,针对我国露天矿原煤煤种不同,入选率低,现有选煤装备无法完全满足露天矿生产需求的问题,创新打造了“一体化露天矿破碎分选作业生产线”,具备工艺灵活、移动便捷、处理量大、智能高效等特点,为不同露天矿、不同煤种的破筛选提供了定制化解决方案,让露天矿更加“绿色”和“智能”。

供稿:信息公司 编辑:曹心璐