“这个远程无线操控TYH-600型液压支架调架装置,让传统的绞车+组合滑轮撤面形式成为历史,解决了我们一线工人劳动强度大,危险系数高以及回撤效率低的弊端,一组液压支架的运输及调向过程可在30分钟之内迅速完成,是绞车回撤方式的4倍。”金桥煤矿回撤职工小李说。

近年来,济宁金桥煤矿锚定科技创新引领企业安全发展、降低职工劳动强度、提高职工幸福指数目标,依托5G场景应用,持续加强智能化、数字化建设,不断完善矿井减人、提质、增效、保安举措,为矿井长治久安发展奠定基础。

依托5G信息技术 创新工作模式

副井口“安全管家”再升级。“一站、一扫、一吹,只需简单三个动作,便轻松完成入井前的安全检测和身份登记,新安装的闸机识别得更快、更灵敏了,10秒就可以完成对职工佩戴的安全帽、毛巾、自救器、矿靴、矿灯、人脸进行识别,提高了检身效率和准确性的同时,大大降低了我们的劳动强度。”金桥煤矿一名井口检身人员看着新升级的安检系统激动地说道。安置在该矿副井口大半年的智能化安检系统,由于其便捷、准确的工作特点,获得了副井口工作人员的一致好评。

VR安全培训直击职工“神经根”。“就差一点我就能拉住老王,就能救他一命了,掌握正确的应急逃生方法太重要了,安全生产没有差一点。”职工马旭东在VR体验水灾事故后“深感愧疚”地说。为进一步增强职工安全意识,让安全培训走深走实,金桥煤矿充分发挥VR室作用,把VR体验与安全管理深度融合应用,将三违人员教育、岗前培训、岗位调整等相关安全培训项目增加VR体验环节,不断加强职工培训,提升职工应急管理水平及应急处理相关知识,让职工“亲历事故、重返现场”。

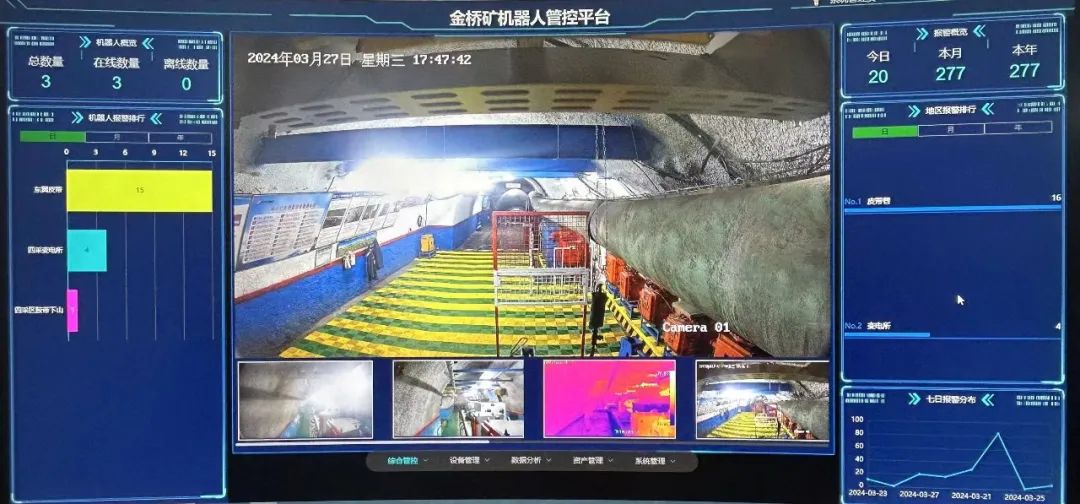

“数智赋能”加快洗煤厂减员降本。金桥煤矿瞄准智能化升级改造和劳动组织优化新思路,利用3D可视化智能集控平台,实现对厂区洗选系统进行实时查看,随时查看各个岗点的人员、设备及生产状况,实现了信息资源的快速归集、集中分析和高效调度。同时,先后探索应用了灰分在线监测、配电远程分合闸、自动超高压压滤、巡检机器人等先进技术,不仅减少了岗点人员、减轻了职工的劳动强度,同时还降低了生产成本,提高了工作效率,作业人数由57人减至29人。

发挥5G信息技术 打造智能采掘工作面

该矿先后建成4316、4305等多个智能化工作面,构建了“以工作面自动控制为主,远程干预控制为辅”的自动化生产模式。井下工作面作业的自动化程度提高到90%以上。通过设备升级和智能化建设,工作面人员从原来的16人减至8人的同时,彻底向传统的单体支护告别,极大地减轻了一线工人的劳动强度。

搭建5G+职业健康管理平台,把职工健康放“心”上。通过为一线职工配备本安型智能手表,可实时对井下作业人员的心率、血压、体温等实时健康信息监测并上传至管理平台,协助矿井综合筛选确认“不放心人”群体,降低因健康问题导致的安全事故。

掘进工作面形成了掘锚一体机+智能自移机尾+干式除尘+智能通风可视化掘进系统,掘进进尺最高达到16.5米/天!“现在的掘进迎头真的是‘鸟枪换炮’了,干式除尘机让我们彻底摆脱了原有的‘乌烟瘴气’,工作环境改善了,同事们干劲足了,效率自然就上来了。”综掘工区掘进工小王说。

深耕5G信息技术 筑起“智防”安全墙

“重大灾害防控平台基于云计算和大数据技术为核心,构建了一套全面、高效的智能化灾害防控体系。平台技术架构主要包括灾害监控、预警、数据分析、图形显示四个层面。通过这一技术架构,实现了煤矿安全生产信息的实时采集、分析和传递,为矿井安全管理提供了强大的技术支持。截至目前,安装摄像仪479台,其中井下284台,地面195台。”该矿生产调度指挥中心负责人介绍到。

同时,为严格落实“无监控不作业”,金桥煤矿深耕5G信息技术成果,在集团公司内首次采用5G无线摄像仪对“零星工程”进行全面监控,该设备集音频传输和视频传输功能于一体,镜头分辨率可达到400万像素,能够实现全双工语音对讲和监听。云台控制功能能够水平旋转355°,垂直旋转90°,连接5G信号后,数据传输速率能达到千兆级,保证视频画面和通话质量。“5G无线摄像仪的使用,减少了我们通讯维修工一停布线、不停撤线的高密度劳动,哪有工程就摆在哪,既方便、又高效。”调度指挥中心维修工小陈说。

“大力发展智能化创新既是为了企业发展,更是为了职工安全,打造安全、绿色、智能、高效‘四型矿井’既是目标也是动力,我们将为矿井高质量发展注入源源不断的‘新动能’,将改善职工劳动环境、降低职工劳动强度作为科技创新的首要目标,不断提高职工幸福指数。”金桥煤矿党委书记、矿长戈海宾说。