在矿山领域,一场由机器人引领的革命正在悄然发生。近日,国家矿山安全监察局与工业和信息化部联合公布了《矿山领域机器人典型应用场景名单》,共有31个典型应用场景和66个场景实例脱颖而出,成为矿山安全高质量发展的新引擎。

这些典型应用场景涵盖了掘进、巷道支护、采煤、无人驾驶、钻孔钻进、管路安装、喷浆作业、电力辅助作业、铲装、运矿、选矸、矿石分选、异物分拣、碎矿磨矿、自动加药、穿爆、非爆开采、指挥调度、皮带机巡检、井筒巡检、巷道巡检、变电所巡检、水泵房巡检和设备巡检等多个方面,几乎覆盖了矿山生产的每一个环节。

从煤矿掘进自主作业到露天矿山无人驾驶,从智能钻探到井下喷浆作业,这些典型应用场景不仅展示了矿山领域机器人的广泛应用和创新能力,更体现了国家对于矿山安全生产的高度重视和支持。

本期,IntelMining摘选并展示【异物分拣+选矸+矿石分选+碎矿磨矿+自动加药场景】,包括:

矿用皮带异物智能分拣

智能选矸

煤矸智能分选

钨矿智能矿石分选

露天矿山双齿辊破碎机齿辊智能焊接

磨矿流程自动加球

选煤厂煤泥水处理自动加药

(以下内容由企业公开信息整理而成,具体以申报资料为准)

附件

制造及应用单位:

中信重工开诚智能装备有限公司、鸡西矿业(集团)有限责任公司城山煤矿

案例介绍:

1.重点解决的痛点难点问题

皮带运输物料中存在的异物会严重影响皮带运输系统的正常运行,甚至导致系统的损坏。皮带运输系统因其短途运输中所发挥的高效、便捷、适应性强等优势,逐渐替代了传统的车载运输方式,已成为煤矿井下一种重要的运输方式。目前皮带运输过程中,需配备相关的装置和专门进行分拣的人员拣取皮带运输物料中的异物来保证皮带运输系统的稳定运行。

现有设备和人员对异物的分拣不够彻底,效率低下,且人工分拣具有较大的危险性。皮带速度高达4m/s,现有“矿用带式运输系统异物在线识别与抓取机器人”、“机器人智能分拣系统”等虽然代替了人工分拣的任务,但在速度和效率上还有待提高,传统机械臂抓取方式,无法适应高速皮带异物抓取的需求。

2.解决方案介绍

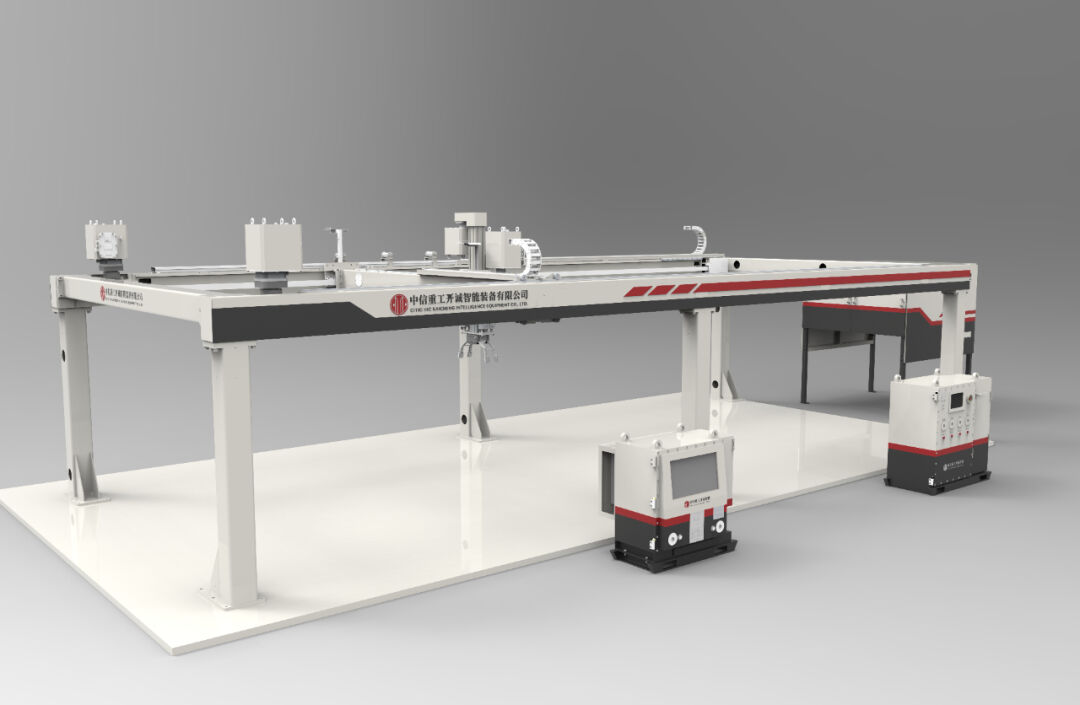

矿用皮带异物分拣机器人布置于皮带运输系统的特定位置,重点突破机器人的防爆结构设计、高速移动行架式结构、防爆环境下自动识别分析等关键技术,在皮带运行过程中实现对皮带带面大块矸石、枕木、锚杆等异物的自动识别和抓取功能,并放至指定地点,实现自动化、智能化作业。

矿用皮带异物分拣机器人采用高速运行皮带面的异物检测识别处理系统,利用高率工业相机进行高速移动物体的抓拍,采用神经网络进行自动学习,提高了异物识别的速度和准确率;采用皮带目标物快速跟踪机构及煤矿主运皮带高速移动跟踪机构,解决现有机械手设备不能够与异物同步运行并准确稳定抓取的问题,实现目标物快速准确定位和抓取。

3.应用推广情况及应用效果

矿用皮带异物分拣机器人在黑龙江鸡西矿业(集团)有限责任公司城山煤矿等多家煤矿实现应用,其中,在城山矿二水平西部集中皮带道实现1台应用。

应用前,为从源头上管控煤质,防止大块矸石、木方等异物堵塞煤仓,需设置岗位员工守在皮带机头尾拾取皮带上的异物。由于皮带机处于高速运行状态,员工进行上述操作存在着安全风险,而且异物遗漏率还高。应用后,通过三轴移动抓取机械手对异物进行精准定位,并将其挑选分离,实现了物料与异物的分离,具有响应、移动速度快,负载能力强,控制精度高的特点,大大提升了皮带运输系统的安全性。

4.报送单位简介

中信重工开诚智能装备有限公司,隶属于中信集团旗下智能制造业板块,企业性质为国有控股,所属行业通用设备制造,现有员工520人,是国家认定的高新技术企业,国家专精特新小巨人企业、国家知识产权示范企业,河北省技术领军企业。公司拥有特种机器人和煤矿智能装备2大产业百余种产品,面向煤矿、石油石化、应急救援等多个应用领域,应对新一代特种机器人、智慧矿山重大装备的能力提升,打造适应不同需求的煤矿作业机器人、危化巡检机器人、应急救援机器人及应用场景解决方案,以智能+赋能行业变革,已经成功完成多个智能矿山的总体建设项目,矿用机器人多项应用场景入选工信部机器人+应用场景典型案例。

制造及应用单位:

威海市海王科技有限公司、九州天禾(山东)智能科技有限公司

案例介绍:

【九州天禾智能选矸机器人助力原煤选矸工艺客户提高排矸效率,降低洗选加工成本,减少精煤损失,改善工人工作环境,降低工人劳动强度,提高企业经济效益。】

【九州天禾智能选矸机器人技术优势】

航天军工技术的工业应用:双能X射线物质识别算法,利用AI成像算法分辨煤与矸石,智能控制系统控制执行机构精确分离煤与矸石。

领先于行业水平的先进指标:在处理粒度为30mm-150mm的区间下:矸石带煤率:<1%;矸石排出率>95%。

采用云边协同平台,适应煤质波动变化。

不用水、不用介、分选精度高、处理能力大、运行成本低、系统简单。

核心技术获得自主知识产权专利23项,获得山东省“省长杯”工业设计奖1项。

制造及应用单位:

开滦(集团)有限责任公司、唐山因泰智能科技发展有限公司、华北理工大学

案例介绍:

唐山因泰智能科技发展有限公司致力于工业机器人,特殊作业机器人,自动化控制系统等内容研发。公司拥有产品开发专家团队,依托国内多所高校科研资源和企业实验平台,在人工智能和工业机器人两个研究方向,结合工业生产的工艺技术,专注高质量、高效率、高安全性产品。

公司自主研发的智能选矸机器人系统已在多家企业投入使用。该系统采用了先进的视觉技术和机械控制技术,自动识别、分拣煤块或矸石等物体,替代人工筛选工作,提高选煤和筛石等工作的效率和精度,降低人力成本和安全风险,对促进智能化选煤创新有重要作用。

制造及应用单位:

江西大吉山钨业有限公司、赣州有色冶金研究所有限公司

案例介绍:

新一代智能矿石分选机由我国最早成立的三所有色冶金科研院所之一——江钨控股集团赣州有色冶金研究所自主研发设计。该设备集机械化、自动化、智能化于一体,改变过去传统人工分选工艺,对经过筛分清洗、由振动给料机输入分选机皮带的运动中原矿,通过X射线采集矿石信息、系统精确识别和机器学习,采用高速执行机构,实现原矿中有用矿石与废石选别分离,矿石分选粒度10-100mm,最大矿石处理量达160吨/小时。目前,设备在大吉山钨业、漂塘钨业、荡坪钨业、铁山垅钨业、盘古山钨业等重点钨矿山完成分选试验,正式进入批量安装调试阶段,同时在其他10多个不同矿石类型的矿山完成应用试验。江西某年采选80万吨的大型钨矿使用智能矿石分选机作业后,作业回收率达到97%以上,粗选成本降低30.04%。

新一代智能矿石分选机的应用,结束了金属矿山近百年的“手选”历史,把作业人员从劳动强度大、作业环境差的工作中解脱出来,用机械化操作和智能化处理手段,实现选矿预抛废和预富集,大大提高劳动生产率和选矿回收率,降低选矿成本,促进企业经济与社会效益双提升。X射线智能矿石分选机机械化、自动化、智能化程度高;设计独特,实用性强,操作、维护方便;技术工艺水平行业领先,设备性能质量稳定,制造服务保障体系完善。

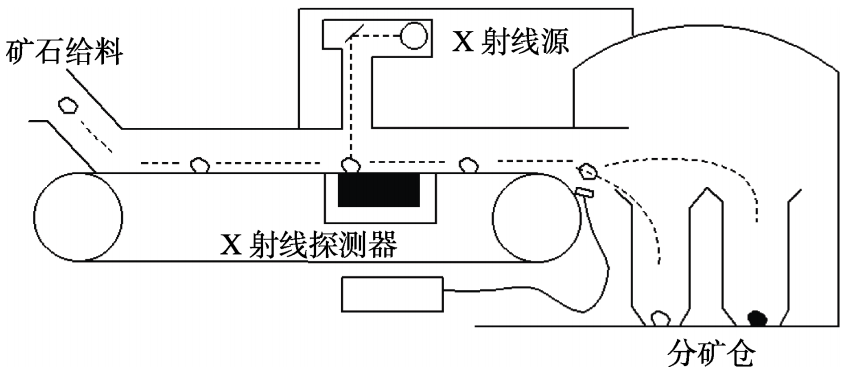

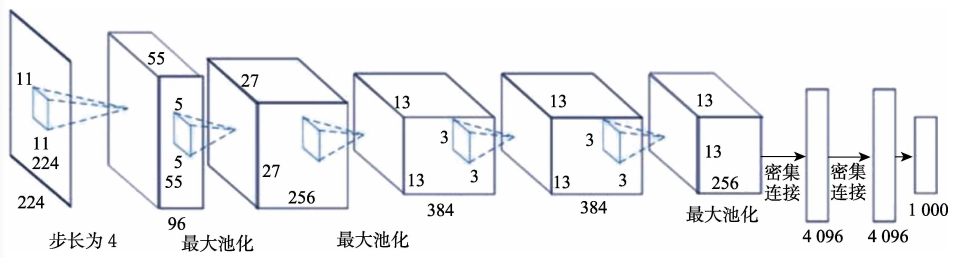

针对传统人工选钨矿效率低、全磨全选成本高的问题,设计开发了一种新型智能射线矿石分选机来替代人工选矿及优化全磨全选工艺,该分选机主要包含给料系统、照射检测系统、核心处理系统、分选执行系统、分选软件系统等部分,其工作流程是先由振动给料机进行给料,通过X射线透射技术对矿石进行检测,再由基于深度学习的X射线TDI成像图像处理算法对钨矿石进行识别,最后由高速执行机构来完成对矿石的分选。经工业应用证明,与市场同类产品相比,该分选机效果优良,能有效代替人工和优化全磨全选工艺,降低企业生产成本。

研究详情

钨及其合金是现代工业、国防及高新技术应用中的极为重要的功能材料之一,具有高熔点、高硬度以及良好的导电导热性能,被广泛应用于航天、原子能、船舶、汽车工业、电气工业、电子工业、化学工业等诸多领域。

我国钨矿资源丰富,其中江西赣州有“世界钨都”之称。然而当前的钨矿山企业面临钨价格低迷、矿山资源紧张等问题,钨矿产资源日益贫化,导致选矿工序的能耗和材料消耗逐年增加。其中传统钨矿山矿石分选采用人工分选方式进行预抛废,该过程存在作业效率不高,分选精度偏低,消耗大量劳动力等问题;而采用全磨全选工艺的钨矿山选厂存在能耗和材料消耗常年居高不下的问题。

为了解决矿石分选难题,在20世纪70~80年代,苏联和德国的冶金行业专家和学者提出了利用电磁波对矿石的辐射分选法,如γ荧光法、γ吸收法以及X射线法,其基本原理是根据矿块中有用元素受不同射线照射后产生的反应与废石产生的反应不同,从而实现矿石的抛废处理。丁涛等设计了一种选矿设备,该设备是基于视觉识别技术的矿石在线分选机,也可简称为矿石光选机,其能够根据矿石颜色、光学特性等差异,利用视觉识别技术将矿石和脉石自动分拣出来,能够分选直径100~200 mm的矿石,具有速度快、处理量大的特点。德国的斯泰纳公司采用电磁(EM)传感器建立了块状拣选系统,该系统可同时识别多块矿石而不是单个颗粒,并将整块矿石直接送到下游进一步处理或者作为废石处理,从而克服了颗粒分拣系统处理量的限制,实现早期抛废而大幅度节能增效。

瑞士的布勒索特克斯公司作为最早研发光选机企业之一,研发出以X射线透明度差异选别煤的光电分选机,具有灵敏度高,光电分辨能力强,可靠性高,全机活动部件少,维修简单,运行可靠等特点。挪威的陶朗公司致力于X射线及相关电子学产品研发,其产品COM-XRT型X射线矿石分选机可以处理有色金属、黑色金属及非金属,在全球数十个国家均有应用。

上述方法及产品虽在一定程度上缓解人工分选的困境,但普遍存在检测速度慢、成本高、细粒废石产出量高等问题,无法实现实时、在线、高效分选。并且市场同类矿石分选机普遍采用单能X射线成像系统,虽能达到一定的分选效果,但是仅通过单线X射线透射技术,在短成像时间内难以获得清晰明亮的矿石特征图像。因此本文在单能X射线透射技术基础上,采用X射线TDI(Time Delay Integration)成像技术,可以用更低的辐射能量,获得噪声更低,特征更为清晰且明亮的矿石透射图像,进而为检测矿石种类与相应含量提供支撑。结合人工智能算法研发一套新型智能射线矿石分选机,引入当代工业智能化的思想,用机器代替人工实现检测、识别矿石,挑选矿石,优化全磨全选,实现矿石预抛废,从而有效提高选矿效率,降低钨矿企业的生产成本,为智能分选钨矿石提供新的技术手段。

人工手选现场

智能射线矿石分选机的工作流程

深度学习网络模型示意图

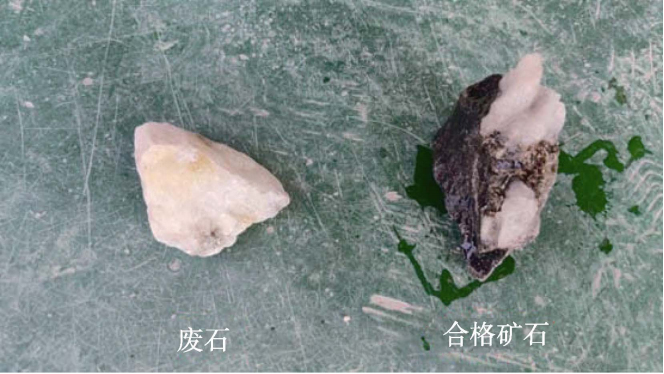

钨矿试验样品

合格矿石与废石对比照片

矿石X射线成像灰度图

智能射线矿石分选机在钨矿生产现场应用照片

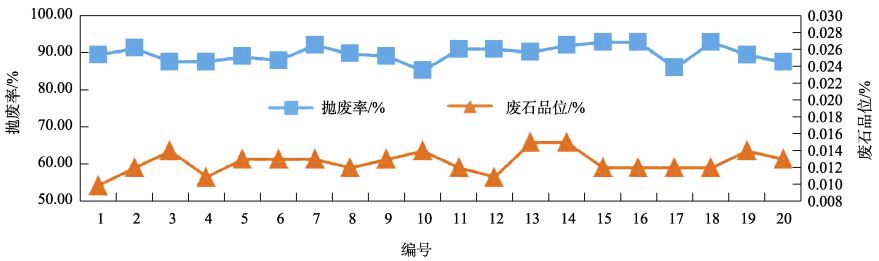

钨矿石分选生产数据

研发的智能分选机能在矿石高速运动过程中,利用X射线TDI成像提取技术采集矿石图像,并开发出了适用于钨矿石分选的X射线TDI成像图像处理算法。产品已在钨矿山成功生产应用,能够完全替代人工进行矿石智能分选,实现矿产资源的高效回收,降低企业的生产成本。分选机的应用为数字化矿山建设奠定坚实的基础,实现机器换人,解决矿山企业用工难题,提高生产效率,带来较好的经济效益与社会效益,极大地改变了当前传统选矿技术落后的情况。

本研究所用的智能分选机分选效果明显优于人工手选,但在实际使用中,其矿石种类、矿石粒径大小以及原矿品位变化等参数都会对矿石分选产生一定的影响,可待进行下一步的深入研究。

制造及应用单位:

内蒙古电投能源股份有限公司北露天煤矿、严格科创产业发展集团合肥有限公司

案例介绍:

国家电投内蒙古公司北露天煤矿一次破碎站智能化项目双齿辊破碎机智能焊接机器人可以自行扫描作业场景,并根据现场环境自动进行齿板、锤头、齿冠等磨损区的焊接工作。该项目采用应用机器人、3D视觉、焊接自动控制技术与现有破碎机系统相结合的方式进行创新改造,实现补焊无人化操作,提升了作业效率和安全性。该项目是国内首例破碎机焊接机器人项目。项目正式投入使用后,能够实现破碎机齿辊维修全过程、全生命周期的智能化,对推动矿山智能化建设具有重要意义,具有良好的推广应用价值。

制造及应用单位:

山东黄金矿业(莱州)有限公司三山岛金矿、山东工大中能科技有限公司

案例介绍:

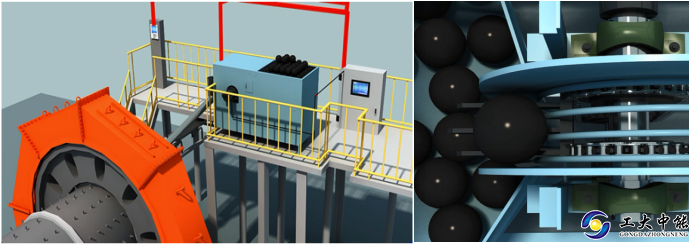

ZNJQ型智能加球机

1.产品概述

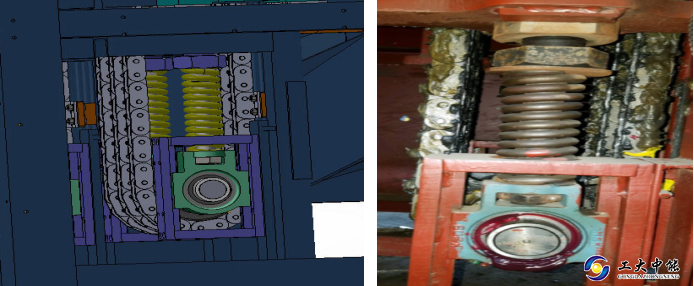

ZNJQ型智能加球机是工大中能以“解决客户需求”为目标的新一代智能加球产品,拥有多项发明专利和实用新型专利,该设备采用先进的生产工艺制作,结合公司自主研发的智能控制系统,具备高度的智能化。ZNJQ型智能加球机对堵球卡球状态的智能识别与对堵球卡球的智能排障,使得加球装置加球顺畅,保证了加球工序的稳定执行。是目前为止国内唯一能够解决堵球卡球难点发生的加球装置。其智能控制系统能够实现对加球过程的全面感知与对加球全过程实行的智能控制,使得加球装置的运行真正的实现了无人化。ZNJQ型智能加球机不仅可实现对损耗钢球的精确补充,还可以仿真钢球损耗的速率对球磨机进行稳定加球,促进球磨机内钢球球径级配组合,提高磨粉设备的磨料效果。产品结构

ZNJQ型智能加球机主要由储球仓、缓冲仓、捞球装置、松球装置、智能控制器、计数器(球径分辨)、触摸屏等组成。

2.产品特点

(1)储球仓和缓冲仓的设计运用了专业的3D建模分析,通过模拟装球负荷确定合理的框架连接方式,保证了结构的强度和稳定性;通过模拟球仓、缓冲仓内钢球的排布和受力分析,杜绝死角球、受力平衡球,最大程度保证钢球的下滑顺畅,提高捞球成功率。

(2)捞球装置采用双链条带动捞抓提球方式,此捞球方式耐用、准确,并独创了滑块带动弹簧链条涨紧装置,解决了链条使用过程中需要人工涨紧链条的问题,并通过柔性过度避免球仓内进入杂物或残球后造成的球爪或链条损坏。

(3)ZNJQ型智能加球机利用独特设计与智能手段对加球过程进行状态监控与自动处理,通过控制松球装置来破坏钢球的卡堵形态,解决了传统加球机的人为处理卡球、堵球现象,做到全程无人工干预的自动加球。

3.基本功能

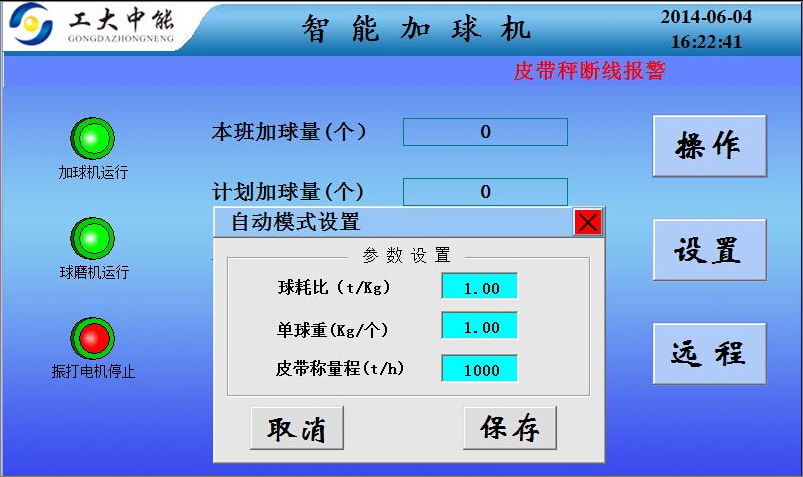

(1)多种工作模式的切换:调试模式/均匀模式/连续模式/自动模式的任意切换;

(2)矿量连锁功能:通过控制器采集皮带秤实时矿量,自动获取上时段的处理矿量——自动计算球耗量——确定加球过程时间——确定每个加球间隔时间——在下时段精确补充钢球至损耗球量——结束本次加球;

(3)堵卡球的智能处理:根据对执行加球的检测,分析是否出现堵卡球,对堵卡球实现松球处理,再次执行本次加球;若是无球,则进行空仓报警;

(4)报警信息记录:对包括球仓无球、皮带秤矿量超限、皮带秤无矿量、球抓传感器故障、出球传感器故障等报警进行显示并可允许声光报警,同时可在历史记录中查看以往报警信息;

(5)工作界面显示:触摸屏主界面显示有“本班加球量”、“计划加球重”、“累计加球量”、“工作模式”、“班制”、“加球进度”、以及加球状态显示;

(6)加球状态检测:包括加球量检测、加球规格检测、加球机运行时长检测、加球机运行状态检测、堵球卡球状态检测、松球装置动作检测、空仓状态检测、皮带矿量检测等;

(7)统计分析功能:系统自动统计每班各种规格的钢球累计添加量、累计加球时长、钢球添加比例,并能够生成报表方便数据导出;

(8)操作权限设置:对负责加球机的管理人员,控制器实行了密码许可确认设置,杜绝非相关人员对加球机进行参数乱设和修改,防止造成不当加球;

(9)具备通讯接口:具备以太网MODBUS TCP/IP协议通讯接口,可根据客户需求实现与自动化控制系统通讯连接。

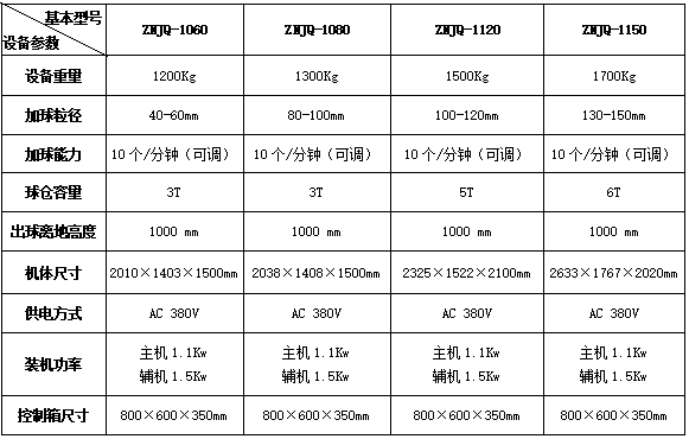

技术参数

注:以上参数为标配参数,非标需求可根据客户实际情况进行定制。

4.现场应用

自产品问世以来,ZNJQ型智能加球机已成功进入中国黄金集团、山东黄金集团、紫金集团、招金集团、恒邦冶炼等企业旗下的数十家矿山冶金单位进行现场工业应用,并取得了客户一致性好评。

具体实施例——招金大尹格庄金矿无人值守自动加球系统

制造及应用单位:

淮南矿业(集团)有限责任公司潘集选煤厂、中国安全生产科学研究院、安徽对称轴智能安全科技有限公司

案例介绍:

潘集选煤厂煤泥水沉降系统每天需要加十吨,两百多袋的各类药剂。该成果是针对选煤厂煤泥水处理环境自动化程度低,人工加药劳动强度大,加药不精确等问题,研究设计了一套集检测、控制、管理等功能于一体的煤泥水自动加药系统,并在潘集选煤厂进行了工业试验和现场应用。设计采用的流量、浓度、浊度及硬度检测仪器均能自动测定相应值,及时反馈到控制系统并进行药剂添加的自动控制,使潘集选煤厂煤泥水得到了高效处理,实现了煤泥水处理系统的药剂自动添加,药剂消耗量降低了7%左右。提高了选煤厂的智能化程度,同时有效降低了职工劳动强度,具有很好的经济效益与推广应用的价值。