“实现投产即达产、达产即盈利,创造了达产达标用时最短、项目盈利最快的行业最佳!”2024年初,黄石市十五届人大三次会议上,有关中色大冶阳新弘盛铜业有限公司智能工厂(以下简称“弘盛铜业智能工厂”)的报告让人眼前一亮。

夺目成绩的取得,靠的正是智能化生产。

弘盛铜业智能工厂全景

走进位于黄石新港园区的弘盛铜业智能工厂,没有以往铜冶炼厂中刺鼻的异味和刺耳的工业噪音,只有充满科技感的智慧管控中心和搭载着先进设备的智能厂房。人们对铜冶炼产业未来发展的一切想象,几乎都在这里得到了实现。

超过1000平的全厂智慧管控中心,无数数字大屏汇集于此,工艺优化、质计、合同、营销、能源、安全、环保等管理系统的数据实时跳动,各项生产、运营决策在此自动完成。

宽敞明亮的厂房,从铜精矿、石英砂等原料的入厂,到自动配料进入双闪冶炼,从阳极板自动转运至电解,再到阴极铜自动剥片打捆、产品出厂,工厂生产一片秩序井然。这里鲜有操作工人,取而代之的是自动检化验装置、无人行车、阳极板自动转运车、阴极铜剥片打捆机器人、智能备件库、智能铜库等一大批先进智能装备,各司其职、按部就班地运行着。

而这一切,都要从中国恩菲牵头承建的弘盛铜业智能工厂项目说起。

全厂智慧管控中心

右滑查看更多

电解车间、快速分析化验系统、智能铜库

描绘“1+1+N”数智蓝图

传统铜冶炼企业工序分散,自动化程度较低,信息化、智能化应用匮乏,操作工人劳动强度大,各工序间信息传递不流畅,种种原因致使企业效率难以提升。为提高铜冶炼过程的绿色、智能化水平,实现效益的跨越提升,中国有色集团决定新建一座具有行业里程碑意义的铜冶炼智能工厂,弘盛铜业智能工厂应运而生。

弘盛铜业智能工厂占地1008亩,设计年处理铜精矿160万吨,年产出阴极铜40万吨、硫酸150万吨。因项目体量巨大,且铜冶炼行业的智能化建设无实际样板可供参考,其方案、实施过程只能“摸着石头过河”。

“有色矿冶国家队”中国恩菲主动接过这项重任,“没有样板,就创造一个样板!”

中国恩菲凭借在有色行业积淀了70余年的专业实力,基于推出的“MIM+”数字一体化解决方案,创造性地在弘盛铜业智能工厂项目中提出了“1+1+N”智能工厂科学建设方案。

“‘1+1+N’就是1个智慧中心、1个工业互联网平台、N个智慧应用及智能装备。” 弘盛铜业智能工厂项目经理表示,“方案充分应用自动化、信息化、数字化及智能装备等先进技术手段,如同为冶炼厂装上了‘智慧大脑’,能确保全厂生产经营全流程的数字化、集中化、智能化管理,实现绿色、安全、效益的智能工厂建设目标。”

“1+1+N”为弘盛铜业智能工厂描绘出了数智蓝图。1个智慧中心,可以总览全厂概况和生产运营的每一个参数,打破每一个车间之间的壁垒;1个工业互联网平台,能够存储全厂生产运营过程中每一个仪表、检化验、视频监控的数据,做到数据自动流转不落地;23个智慧应用,得以打通从原料采购、物流运输、生产运营,到财务系统、ERP等每一个环节的数据,实现自动分析、智能决策;15套智能装备,其中有12套在铜冶炼行业首次应用,能充分展现工厂的开创性和先进性。

工厂可实现智能决策功能

打通工艺“中枢”

有了方案,智能工厂该如何落地?中国恩菲给出的答案是:“从工艺、运营两方面入手。”

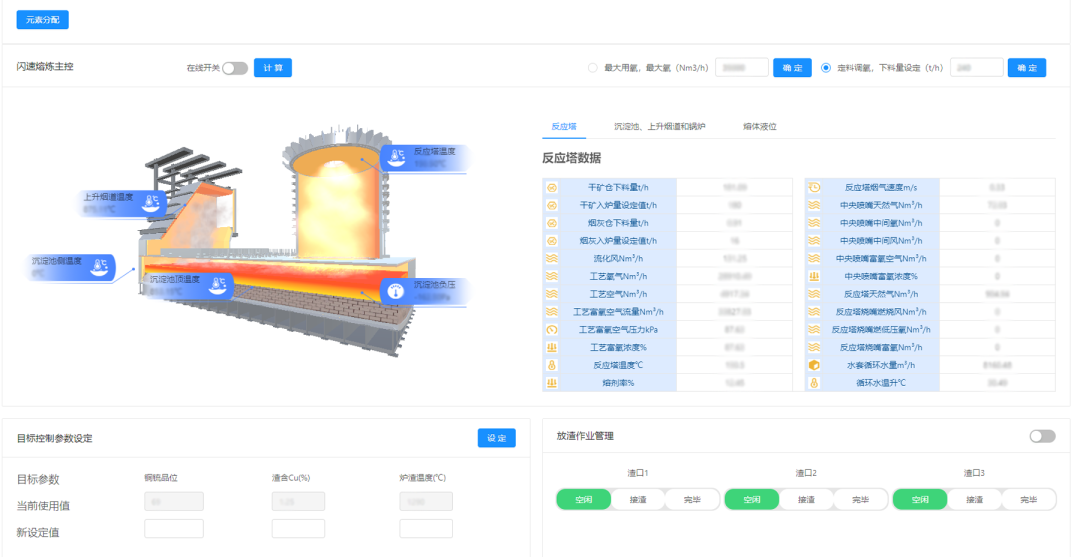

铜冶炼过程,是将铜精矿经备配料、火法、电解等一系列复杂工序处理,最终产出阴极铜的过程。期间,从精矿配料、火法冶炼,到圆盘浇铸、电解,这一系列生产通常需应对各类型控制参数的调整。

“精矿品位不会恒定在一个数值,一定是实时变化的。” 工艺优化系统负责人举例说,“这种变化不仅会影响最终产品量,更重要的是,每个工序的关键工艺控制参数,如冶炼耗氧量、燃料量、熔剂配比等都面临着动态的参数调整。”

如此复杂的系统工况条件下,如何科学应对随时发生的海量参数调整,是铜冶炼厂不得不面对的难题,更是中国恩菲致力要通过智能化改造打通的工艺“中枢”神经。

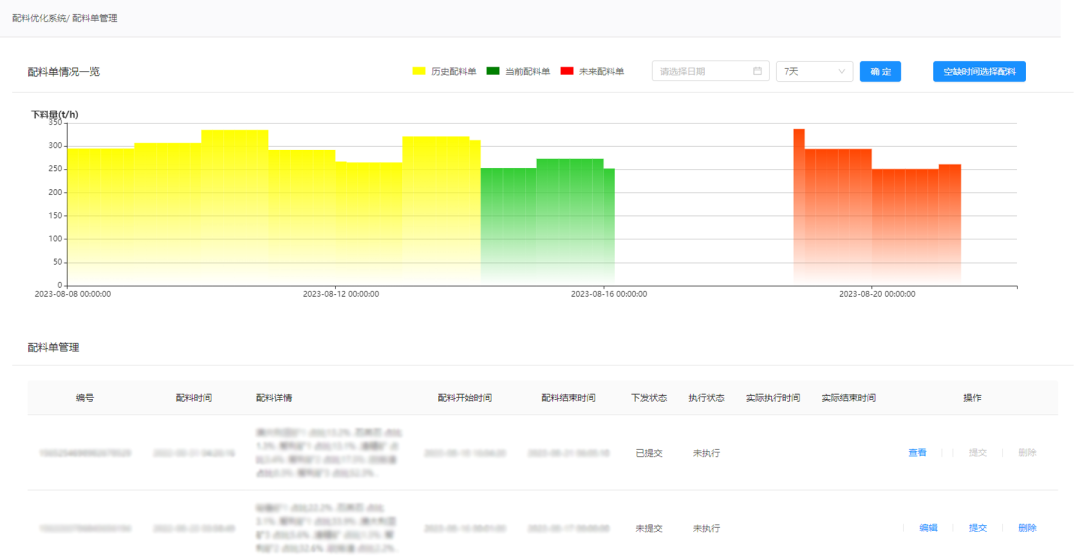

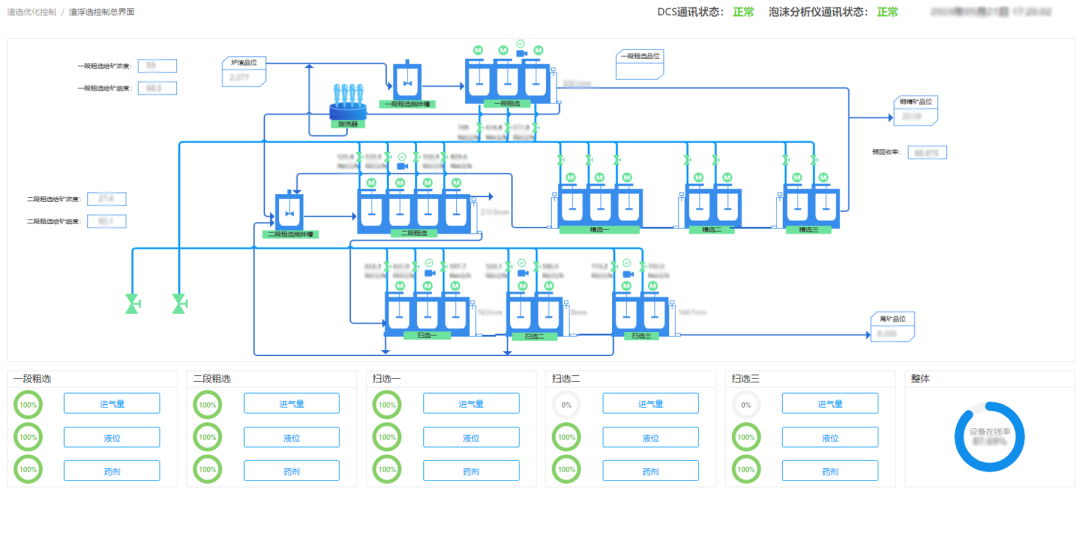

为此,中国恩菲开发了智能配料、双闪先进控制、阳极精炼优化、电解优化、制酸优化、渣选优化等一大批真正“懂工艺”的智慧应用,针对全流程生产核心工艺特点,通过机理模型、机器学习算法对生产数据进行训练,融合铜冶炼工业知识和人工智能技术,不断优化关键工艺参数,使弘盛铜业智能工厂可以实时、准确地决策,并将各个参数稳定在最佳范围内,使工厂真正拥有了阳新弘盛人口中称赞的“智慧大脑”。

“经实践检验,吨铜冶炼成本已降低20.33元,按2023年阴极铜产量33万吨计算,当年新增经济效益达到了670.89万元。” 弘盛铜业智能工厂负责人笑着表示。

提质增效外,工艺环节的优化使工厂的生态环保效益显著提升。如今,工厂铜冶炼总硫利用率已达到99.95%,工业用水重复利用率超过98%,二氧化硫、氮氧化物等实际排放量仅为《铜、镍、钴工业污染物排放标准》大气污染物特别排放限值的1/5。

右滑查看更多

工艺优化智慧应用

搭载运营“智囊”

中国恩菲研发的智慧应用不仅在生产上“懂工艺”,在管理上同样“会运营”。质计、合同、营销、能源管理系统等智慧应用的搭载应用,为企业经营提供了可靠的信息化管理手段,让企业从原料等物料采购,到厂内物流转运,再到各物料投入、产品产出,均实现了精细化追踪,使生产成本真正透明化。

在自动检化验装置上应用的质计管理系统实现了铜精矿、石英砂等原料货运车辆的自动过磅,从而取消现场需要24小时值守的磅房人员。系统自动将每一批原料与仓库进行关联,并完成相关统计工作,管理环节的减少让工作效率大大提升。

质计管理系统

营销管理系统实现了全厂如铜精矿、石英砂等原辅料物资采购,阴极铜、硫酸主副产品销售的全流程跟踪。在铜精矿采购环节中,营销系统可完成从需求汇总、合同拟定、合同执行,到最终结算的全流程管理:需求阶段,系统与期货市场精矿价格关联,可合理指导原料的采购,从源头降低采购成本;供货合同拟定阶段,系统与专业合同管理模块互通,实现业务部门线上合同的集中评审,确保合同的准确签订;合同执行环节铜精矿的到货阶段,系统可及时跟踪发货时间与发货量、运输派车、物料到场、入场精矿检化验、最终合同结算等各详细环节,确保采购过程精准按合同执行;最终结算阶段,系统可自动统计汇总各环节数据,从而大幅提高工作效率及质量,助力企业高效运营。

营销管理系统

能源管理系统

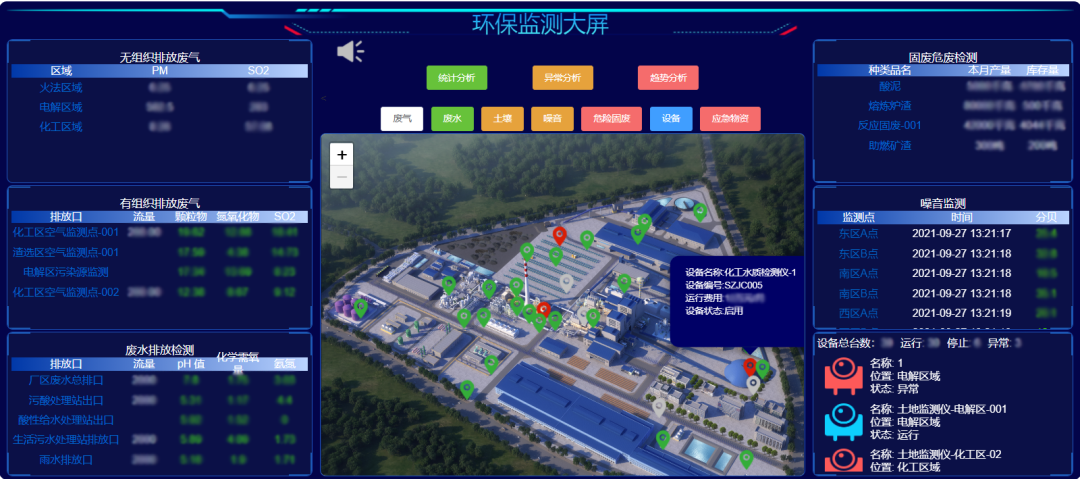

为确保安全、绿色生产,中国恩菲还为项目开发了安全管理系统和环保管理系统。

安全管理系统具有App终端一键拍照功能,使现场管理人员在巡检过程中能简化操作,确保流程标准化,避免错检、漏检等问题的发生。同时,系统能自动生成各岗位台账、报表、趋势分析图等多维度可视化分析,帮助管理人员直观地了解问题,便捷快速地定位并处理问题。

“安全管理系统还拥有危险作业预警的能力。”系统开发人员介绍说,“例如,在火冶片区进行保温拆除及恢复登高作业时,系统结合三维地图、人员定位、人脸识别、电子围栏、感知数据采集、视频联动核心算法等,对危险作业环境及异常状态进行了实时监控、智能分析、及时预警,实现了全景式、全天候的监控和紧急事件的快速定位。”

环保管理系统轻松实现了对环保数据的实时监测,并将排放值与标准值自动比对。当烟气主排气筒二氧化硫分钟值超标时,系统及时报警,并结合以往报警频率、报警原因等对数据进行大数据分析,同时第一时间推送报告到相关责任人,便于企业快速采取措施。

安全管理系统

环保管理系统

经过中国恩菲的打造,弘盛铜业智能工厂的工人工作强度相较传统铜冶炼厂大大降低,而人均劳动生产率、人均产值却实现了显著提升,人均年产能已达到600吨,人均年产值达到5000万元,位居国内铜冶炼行业头部。工厂投产后,当地媒体对其给予了高度评价:“弘盛铜业,目前已成为中国铜工业史上一颗璀璨的‘新星’,是铜冶炼行业名副其实的‘标杆’。”

弘盛铜业智能工厂的成功,不仅代表着我国有色冶炼行业智能化水平的大幅提升,更体现了新质生产力在推动行业数字化转型中的关键作用。中国恩菲用创新与实干为行业首座铜冶炼智能工厂加装了“智慧大脑”,更将继续秉持创新精神,为行业的可持续发展注入新活力,为行业发展新质生产力提供动力源泉,引领行业迈向更加绿色、高效、智能的新时代。