“综合管控平台、数字孪生管控系统、货运汽车AI自动装车管理系统、冲击地压工程管控系统……”近年来,陕煤蒲白矿业建新煤化公司通过更新矿区系统、更换矿井装备,加快智能化建设“速度”,不断向“智能矿井、智慧矿区”全力迈进。

“以往信息化系统众多,‘采、掘、机、运、通’等系统各自为战,无法统一管理且数据多级重复传输,造成了网络及采集终端服务器运行不稳定!”该公司调度信息中心技术员邓飞说。

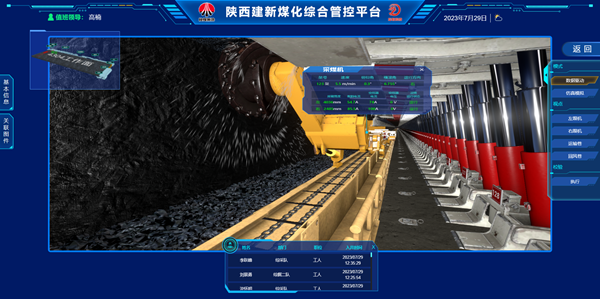

如今,在该公司调度信息中心,通过综合管控平台大屏幕可实时显示井下生产作业画面,调度员轻击鼠标即可获取设备运行状态,查看装车、仓储、车流等信息,并通过大数据横向分析煤炭生产能力和设备检修保障环节的关联影响,纵向分析各业务部门内部影响生产要素的情况,使得生产组织调整、经营管理决策更加精准高效。

据了解,综合化管控平台采用信息化和智能化技术,将矿井设备管理、监测监控、生产销运等业务模块综合接入智能化综合管控平台,数据存入统一数据仓库,并通过矿井GIS“一张图”,实现了调度指挥的全息可视、重大危险的智能预警、安全管理的动态诊断、生产过程的协同控制、经营管理的智能分析,帮助管理人员指挥决策,全面掌握矿井运行状况。

目前,多人围观在三维动画模拟的井下综采工作面,作业场景出现在电脑屏幕上。随着采煤作业指令的下达,采煤机自动行走,割煤、液压支架跟机、移架支护、输煤皮带运输原煤……画面清晰、作业流畅,超强的立体直观效果,让人眼前一亮。

“你看,数字孪生管控系统就像一面数字化镜子,它将工作面的实际情况和数字工作面的虚拟情况1:1呈现出来,既包含物理空间信息也有采煤运行状态信息。通过在高度逼真的场景中实时监控井下设备的运行状态,实现机器状态监测评估和健康管理!”该公司“四化”办公室主任马超指着大屏幕上的画面介绍道。

据了解,该系统是以煤矿工业互联网为基础,构建的煤炭“产、运、销、储、用”全流程透明化系统,通过虚实交互反馈、数据融合分析、决策迭代优化等手段,可实现煤矿生产条件先知先觉、生产过程可视可控、生产安全可防可测、生产要素可调可配。

“以前进矿,称重、计量有时候需要排队等待几个小时,现在完成一整套流程都不用下车,算下来一周我能多跑好几趟呢。”来自河南的拉运司机张博首次体验到智慧销售带来的便利。

只见该公司销售部煤仓口,一辆辆拉煤车不间断驶入、驶出,一番热火朝天的装煤景象,展示出该公司货运汽车AI自动装车管理系统的装煤安全、效率高等优点。

货运汽车AI自动装车管理系统创新使用激光雷达三维点云建模分析技术及人工智能技术对装车过程进行控制,利用自研的AI智能检测算法对激光雷达点云动态数据进行实时分析,实时准确识别车辆位置、车厢内装货高度、装载设备状态等关键信息,综合判断最佳控制策略,实现无人值守、高度智能化装车。

据了解,该系统投入使用以后,不仅实现车辆场外签到排队、无人值守称重、自动装车及销售业务调拨单管理等多项业务,也确保多个煤仓同时放煤装煤;同之前相比,单车装煤配煤时间低至90秒,每天装煤效率提高了52%。

与此同时,该公司还投入使用设备全生命周期管理、冲击地压工程管控、灾害综合防治等系统,动态掌握大型设备“健康情况”、审批各类防冲治理工程、预警各类灾害,优化检修、巡检,数据录入、计划审批,图形建模技术等流程,大幅提高业务工作效率;下一步,该公司将持续加强技术革新、管理创新,以更高的标准、更大的力度、更实的举措,加快智能化建设步伐,全力推进智能化建设取得新突破。(建新煤化:张美心 马翀 责任审核:王战海)